Способ изготовления железнодорожныхколес

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<»i795712 (51) М.К . (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.01.79 (21) 2704898)25-27 с присоединением заявки №вЂ” (23) Приоритет—

В 21 К 1/28

Государственный комитет

СССР (53) УДК 621.73 (088.8) Опубликовано 15.01.81. Бюллетень № 2

Дата опубликования описания 25.01.81 по делам изобретений и открытий

А. Т. Есаулов, А. Ф. Гринев, М. И. Староселецкий, Б. А. Перков, И. Г. Сальников, В. И. Корж и М. В. Кузьмичев (72) Авторы изобретения

Нижнеднепровский ордена Октябрьской Революции трубопрокатный завод им. К. Либкнехта (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ

КОЛЕС

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления штампованнокатаных железнодорожных колес.

Известен способ изготовления ж чезнодорожных колес, включающий осадку . .аготовки, ее формовку, прокатку обода г ребордой и диска, выгибку диска, окон ;.:ельное формообразование колес и термообрабдту (1)

Однако этот способ не обеспечивает необходимых условий в отношении трудоемкости, расхода металла и качества при изготовлении штамповаинокатаных колес с волнообразным диском, переходные участки которого в ступицу и в обод расположены на одной оси. Диск такого колеса состоит из трех участков, которые очерчиваются другими окружностями различного радиуса. Qsa из этих участков, один из которых прилегает к ступице, а другой — к ободу, вогнуты по отношению к стороне колеса, на которой расположена реборда, а третий центральный участок выпуклый. При использовании указанного способа не обеспечивается соосное расположение переходных участков диска после охлаждения колеса и различных видов

4,. сго термической обработки. Для полу4ейтлг--- точных геометрических параметров готового изделия в этом случае потребуются значительные припуски для обточки колес на станках при- соответствующих дополнительных расходах металла и затратах на механическую обработку.

Таким образом, .указанную технологию при изготовлении колес с волнообразной конфигурацией диска, граничащие с ободом

1о и со ступицей, участки которого расположены на одной оси, применять нецелесообразно в связи с ее низкой экономичностью.

Цель изобретения — снижение трудоемкости и расхода металла при изготовлении колес с волнообразным диском при соосном

15 расположении его участков, прилегающих к ободу и ступице.

Поставленная цель достигается тем, что выгибку диска ведут до получения промежуточной его формы, при которой ось участка диска, прилегающего к ступице, смещена относительно оси участка, прилегающего к ободу, в сторону расположения реборды на величину, равную 0,15 — 0,25 толщины дис795712

1О

Формула изобретения

Способ осуществляется следующим образом.

При производстве колесф928 мм на пресс-. ,55 прокатнои линии исходную заготовку массой

470 кг после нагрева предварительно осаживают на прессе усилием 2000 т для удаления окалины, затем производят осадку заготов3 ка у ступицы, а окончательное формообразование колес с соосным расположением указанных участков получают воздействием термических напряжений в процессе термообработки.

При таком техническом решении в процессе охлаждения колес после завершения горячей деформации, а также при последующих операциях термической их обработки (нормализация с отпуском, либо закалка с отпуском) в результате упруго-пластических деформаций, возникающих вследствие термических напряжений, оси переходных участков диска в ступицу и обод практически совпадают.

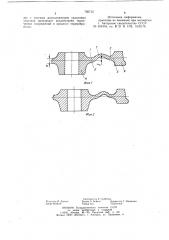

На фиг. 1 показано колесо в сечении после формирования перед окончательным формообразованием; на фиг, 2 — готовое колесо после окончательного формообразования — термообработки.

Сущность предлагаемого способа изготовления штампованнокатаных колес заключается в том, что после прокатки колеса на стане при выгибке волнообразного диска, крайние участки I и 2 которого в готовом колесе должны располагаться на одной оси

3, и калибровке колеса в целом, выгибку вогнутой части диска, граничащей со ступицей 4, производят таким образом, чтобы ось 5 этого участка после завершения деформации оказалась ниже оси 3, на которой расположен участок 2 диска, граничащий с ободом 6. При этом ось 5 участка 1 диска располагается ниже оси 3 участка 2 диска на расстоянии, равном 0,15 — 0,25 толщины диска у ступицы h. Тогда при последующем охлаждении колеса после изотермической выдержки, а затем при различных операциях термической обработки в результате возникающих при этом напряжений выпуклый участок 7 диска деформируется, радиус его кривизны увеличивается, а оси 5 и 3 участков 1 и 2 диска вследствие перемеще ния вверх, участка 1 диска, граничащего со ступицей, совпадут. Исследования показали, что осуществлять выгибку части диска, прилегающей к ступице, на величину меньше

0,16 толщины диска ниже оси нельзя, так как после изотермической выдержки, закалки и отпуска диск у ступицы смещается вверх от оси выше допустимых пределов. Осуществлять выгибку на величину более 0,25 толщины ниже оси нецелесообразно по причине того, что в этом случае диск у ступицы смещается вниз от оси ниже допустимых пределов.

25 зо

5О ки в кольце и разгонку ее центральной части (закрытую прошивку) на прессе усилием

5000 т, штамповку ступицы и части диска на прессе усилием 10000 т и прокатку обода и другой части диска на стане. Выгибку диска и калибровку колеса в целом, а также прошивку центрального отверстия ступицы колеса осуществляют на прессе усилием 3500 т. Колесо ф928 мм имеет волнообразный диск, крайние участки которого, граничащие со ступицей и ободом, в готовом колесе должны быть соосны. Для обеспечения этой соосности с учетом толщины диска у .ступицы 25 мм выгибку этого участка диска производят так, чтобы его ось после завершения деформации колеса на прессе усилием 3500 т оказалась на 5 мм ниже заданной оси. При этом 5 мм соответствует размеру, равному 0,2 толщины диска.

Затем колеса, охлажденные до 400 — 500 С поступают на конвейерные печи для нагрева и изотермической выдержки при 650 С в течение 4,5 ч, после чего они остывают до температуры цеха. Далее колеса подвергаются нагреву до 840 — 880 С, закалке обода водой на установках для прерывистой закалки, отпуску при 480 — 520 С и замедленному охлаждению. Готовые колеса имеют требуемые очертания диска, при этом крайние его участки располагаются на одной оси.

Применение предлагаемого способа производства штампованнокатаных колес обеспечивает возможность получения требуемых очертаний волнообразного диска при соосном расположении его крайних участков, в результате чего процесс изготовления таких колес становится экономичным, так как необходимая точность геометрических параметров колес достигается без дополнительных операций по их механической обработке и связа, ным с этими операциями повышенным расходом металла.

Способ изготовления железнодорожных колес, включающий осадку заготовки, ее формовку, прокатку обода с ребордой и диска, выгибку диска, окончательное формообразование колес и термообработку, отличающийся тем, что, с целью снижения трудоемкости и расхода металла при изготовлении колес с волнообразным диском при соосном расположении участков диска, прилегающих к ободу и ступице, выгибку диска ведут до получения промежуточной его формы. при которой ось участка диска, прилегающего к ступице, смещена относительно оси участка, прилегающего к ободу, в сторону расположения реборды на величину, равную 0,15 — 0,25 толщины диска у ступицы, а окончательное формообразование ко795712

Фиг.1

Составитель Е. Субботин

Техред А. Бойкас Корректор Г. Назарова

Тираж 751 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж — 35, Рауьнская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4

Ре.иктор М. Дылын

Заказ 9428/10 лес с соосным расположением указанных участков производят воздействием термических напряжений в процессе термообработки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 526434, кл. В 21 Н 1/02, 13.05.74.