Способ получения деталей типанакидных гаек

Иллюстрации

Показать всеРеферат

<„,795715

ОП ИСА Е

ИЗОВУЕТЕН ИЯ

Союз Советск ик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 31.07.78 (21) 2649271/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 21 К 1/70

В 21 J 5/12

Государствеииый комитет

СССР

Опубликовано 15.01.81. Бюллетень № 2 (53) УДК 621.73 (088.8) па делам изабретеиий и открытий

Дата опубликования описания 25.01.81

В. М. Мирошниченко, В. А. Рустамянц, Г. В. Кузнецов, Ю. И. Канзберг и Ю. Н. Шевченко (72) Авторы изобретения (71) Заявитель

Ростовский-на-Дону научно-исследовательский институт технологии машиностроения (54) СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ТИПА

НАКИДНЫХ ГАЕК

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления деталей типа накидных гаек.

Известен способ полученйя деталей типа накидных гаек, включающий штамповку заготовки с формообразованием полости детали, а также многогранного и цилиндрического ее участков на наружной поверхности (1) .

Недостатки известного способа состоят в повышенных энергетических затратах и пониженчой стойкости инструмента, что 10 обусловлено особенностями технологической схемы процесса.

Цель изобретения — снижение энергетических затрат и повышение стойкости инструмента.

Цель достигается тем, что в способе получения деталей типа накидных гаек, вклю- . чающем штамповку цилиндрической заготовки с формбобразованием полости детали, а также многогранного и цилиндрического ее участков.на наружной поверхности; штам- 2п повку осуществляют обратным выдавливанием, формируя на первой его стадии цилиндрический участок детали, а на второй— многогранный.

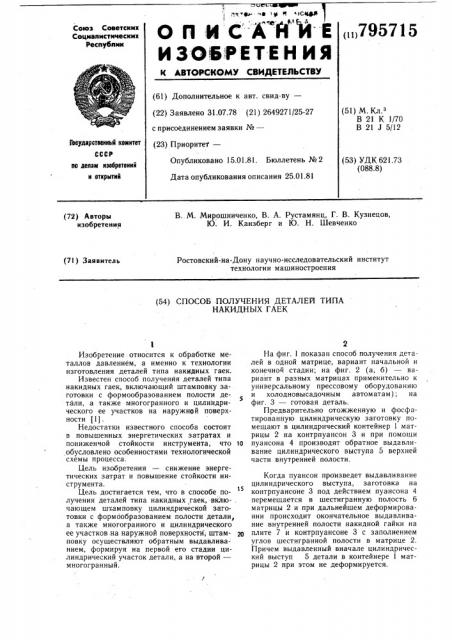

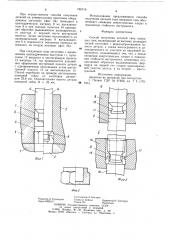

На фиг. показан способ получения деталей в одной матрице, вариант начальной и конечноч стадии; на фиг. 2 (а, б) — вариант в разных матрицах применительно к универсальному прессовому оборудованию и холодновысадочным автоматам); на фиг. 3 — готовая деталь.

Предварительно отожженную и фосфатированную цилиндрическую заготовку помещают в цилиндрический контейнер 1 матрицы 2 на контрпуансон 3 и при помощи пуансона 4 производят обратное выдавливание цилиндрического выступа 5 верхней части внутренней полости.

Когда пуансон произведет выдавливание цилиндрического выступа, заготовка на контрпуансоне 3 под действием пуансона 4 перемещается в шестигранную полость 6 матрицы 2 и при дальнейшем деформировании происходит окончательное выдавливание внутренней полости накидной гайки на плите 7 и контрпуансоне 3 с заполнением углов шестигранной полости в матрице 2.

Причем выдавленный вначале цилиндрический выступ 5 детали в контейнере 1 матрицы 2 при этом не деформируется.

795715

Формула изобретения Риг. 1

Составитель А. Быстров

Редактор Л. Кузнецова Техред A. Бойкас Корректор Н. Григорук

Заказ 9428/10 Тираж 751 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и оз крытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

При осуществлении способа получения деталей на универсальном прессовом оборудовании заготовку (фиг. 2а) помещают в цилиндрическую матрицу 8 на выталкиватель 9 и при помощи пуансона 10 производят обратное выдавливание цилиндрического выступа 11 верхней части внутренней полости. Затем заготовка выталкивается из цилиндрической матрицы 8 выталкивателем 9 и переносится (механизм переноса не показан) на вторую позицию (фиг. 26).

При следующем ходе заготовка с выдавленным цилиндрическим выступом 11, пуансоном 12 вводится в шестигранную полость

13 матрицы 14, где производится дальнейшее оформление внутренней полости детали с одновременным заполнением углов шестигранной полости 13 на выталкивателе 15.

Способ опробован на примере изготовления накидной гайки из заготовки диаметром 25,8 мм. Окончательная высота детали накидной гайки Н = 22 мм.

Использование предложенного способа получения деталей типа накидных гаек обеспечивает снижение энергетических затрат и повышение стойкости инструмента.

Способ получения деталей типа накидных гаек, включающий штамповку цилиндрической заготовки с формообразованием полости детали, а также многогранного и цилиндрического ее участков на наружной поверхности, отличающийся тем, что, с целью снижения энергетических затрат и повышения стойкости инструмента, штамповку осуществляют обратным выдавливанием, формируя на первой его стадии цилиндрический участок детали, а на второй — многогранный.

Источники информации, принятые во внимание при экспертизе

1. Патент ГДР № 97836, кл. 7 h 1/70, И 1974.