Установка для термической обработкигранулированных материалов

Иллюстрации

Показать всеРеферат

ОЛ ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистических

Республик ())) 795717 (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.02.79. (21) 2738397/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51М. К .

В 22 F 1/00

F 27 В 1/02//

Н 01 F 1/34

Гееударстеенный комитет

СССР

Опубликовано 15.01.81. Бюллетень № 2

Дата опубликования описания 25.01.81 (53) УДК 621.762..32 (088.8) ао делам изобретений и открытий

В. В. Корнараки, В. А. Календерьян, А. И. Юматов и В. И. Чистяков (72) Авторы изобретения

Одесский технологический институт пищевой промышленности им. М. В. Ломоносова (71) Заявитель (54) УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОЯЯфзе)л)еер д:-.-:,,)-..

ГРАНУЛ ИРОВАН Н ЫХ МАТЕРИАЛОВ: "" @ И @" -"1--" -" " . Изобретение относится к порошковой металлургии, в частности к установкам для термической обработки гранулированных материалов, например марганцево-цинковых ферритов.

Известна установка для термической обработки гранулированных материалов, представляющая собой вертикально-трубчатую печь с электрическим обогревом, загрузочные и разгрузочные приспособления и. патрубки подачи реакционного газа и,отвода продуктов реакции (1) .

Недостатки данной установки — возможность слипания частиц порошка и настылеобразование внутри печи.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для термической обработки гранулированных материалов, включающая вертикальную рабочую камеру, загрузочные и разгрузочные устройства, источник высокотемпературного теплоносителя, газопроводы и патрубки для отвода отходящих газов, При этом источник высокотемпературного теплоносителя соединен с нижней частью рабочей камеры (2).

К недостаткам данной установки относится низкое качество обработанных материалов, обусловленное разрушением гранул при интенсивном удалении влаги, и низкая производительсть процесса, обусловленная

5 настылеобразованием на стенках камеры.

Цель изобретения — повышение качества материалов и увеличение производительности процесса.

Для достижения цели рабочая камера

10 снабжена запорно-распределительными узлами, установленными по высоте камеры и разделяющими ее на верхний,средний и нижний отсеки, жалюзийными решетками, расположенными в отсеках, и источниками низкотемпературного теплоносителя, связанными с верхним отсеком, при этом нижний и средний отсеки соединены между собой газопроводом и связаны с источником высокотемпературного теплоносителя, а жалюзийные решетки выполнены из кварцевого стекла.

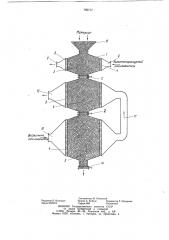

На чертеже показана схема установки.

Установка состоит из вертикальной рабочей камеры (шахты ) 1, запорно-распределительных узлов 2, разделяющих камеру

795717 на три отсека — верхний 3, средний 4 и нижний 5, патрубка 6 для подачи низкотемпературного теплоносителя от соответствующего источника (источник низкотемпературного теплоносителя на чертеже не показан), желюзийных решеток 7 и 8, выполненных из кварцевого стекла, патрубков 9 для отвода отходящих газов и 10— для подачи высокотемпературного теплоносителя от источника (источник высокотемпературного теплоносителя на чертеже не показан), газопровода 11, соединяющего отсеки 5 и 4, патрубка 12 для отвода газов из отсека 4, загрузочного 13 и разгрузочного 14 устройств.

Установка работает следующим образом.

Гранулированный материал, например шихта для получения марганцево-цинкового феррита через загрузочное устройство поступает в вертикальную рабочую камеру (отсек 3). В верхнем отсеке при 300 — 350 С производится сушка материала низкотем- 20 пературным теплоносителем, который подводится по патрубку 6 через жалюзийную решетку 7. Отвод водяных паров и низкотемпературного теплоносителя осуществляется через патрубок 9 и жалюзийную решетку 8. В среднем отсеке 4 при 620 †9 С

О 2$ происходит разложение сульфатов железа, цинка и марганца (за счет тепла высокотемпературного теплоносителя, подводимого из нижнего отсека 5). При этом разложение сернокислых солей сопровождается ин- 5е тенсивным выделением сернистых газов и убылью веса гранулата (до 43%) . Отвод образовавшейся в среднем отсеке смеси реакционного газа и теплоносителя осуществляется через жалюзийную решетку 8, и патрубок 12. В нижнем отсеке 5 при 1000—

1080 С происходит ферритизация порошка за счет выдержки в среде высокотемпературного теплоносителя, подводимого через жалюзийную решетку по патрубку 10. Из нижнего отсека 5 в средний 4 высокотемпературный теплоноситель нагнетается по соединительному газопроводу 11. Выгрузку порошка производят через разгрузочное устройство 14, расположенное в нижней части камеры.

Таким образом, применение предложенной установки позволяет повысить качество получаемых порошков за счет плавного регулирования температурного режима термообработки в отсеках, повысить надежностЬ и эксплуатационные показатели установки путем устранения настылеобразования, пережега и химической коррозии стенок рабочей камеры, а также аэродинамического тракта системы.

Формула изобретения

1. Установка для термической обработки гранулированных материалов, включающая вертикальную рабочую камеру, загрузочные и разгрузочные устройства, источник высокотемпературного теплоносителя, газопроводы и патрубки для отвода отходящих газов, отличающаяся тем, что, с целью повышения качества материалов и увеличения производительности процесса, рабочая камера снабжена запорно-распределительными узлами, установленными по высоте камеры и разделяющими ее на верхний, средний и нижний отсеки, жалюзийными решетками, расположенными в отсеках, и источником низкотемпературного теплоносителя, связанным с верхним отсеком, при этом нижний и средний отсеки соединены между собой газопроводом и связаны с источником высокотемпературного теплоносителя.

2. Установка по п. 1, отличающаяся тем, что жалюзийные решетки выполнены из кварцевого стекла.

Источники информации, принятые во внимание при экспертизе

l. Гойрах А, И. Вопросы расчета вертикально-трубных печей для процессов в дисперсных средах. Труды ВНИИхимреактивов и особо чистых веществ, вып. 33. M., 1971, с. 24-28.

2. Букетов Е. А. и-Малышев В. П. Технологические процессы шахтного обжига в цветной металлургии, Алма-Ата, «Наука», 1973, с. 200 — 235.

795717 ammu

mygw>iu

Д/аыее лгпюю

Составитель И. Киянский

Редактор К. Волощук Техред А. Бойкас Корректор Г. Назарова

Заказ 9429/I O Тираж 880 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 I 3035, Москва, 5K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4