Устройство для дробления стружки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ()795729

Союз Советских

Соцналистическнх

Реслублик (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.03.79 (21) 2744501/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 23 В 25/02

Государственный комитет

СССР (53) УДК 621.941-229.2 (088.8) Опубликовано 15.01.81. Бюллетень № 2

Дата опубликования описания 25.01.81 ао делам изобретений и открытий (72) Авторы изобретения

В. П. Лимарев и А. В. Клементьев

Ленинградский ордена Ленина политехнический институт им. М. И. Калинина (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ СТРУЖКИ ф3Ц 31йй71 !Ю

Изобретение относится к металлообрабатывающей промышленности и предназначено для использования его на станках токарной группы.

Известно устройство для дробления стружки, выполненное в виде гидромеханического вибрационного механизма, в котором задающий кулачок кинематически связан со шпинделем станка специально введенной зубчатой передачей (1).

Недостатком такого устройства является необходимость перенастройки частоты колебаний режущего инструмента путем смены зубчатых колес при изменении диаметра обрабазываемой заготовки для получения стружки стабильной длины. При этом необходимо иметь набор сменных зубчатых колес.

Цель изобретения — повышение производительности за счет автоматической переналадки частоты стружкообразования при изменении диаметра обрабатываемой заготовки.

Указанная цель достигается за счет того, что в устройство введены электромагнит, датчики перемещения поперечных салазок суппорта, логическая схема и соединенные последовательно датчик импульсов синхронизации, счетчик импульсов с переменным коэффициентом пересчета, реле времени обратнойподачи и усилитель мощности, к выходу которого подсоединена обмотка электромагнита, якорь которого связан со штоком пневмораспределителя пневмогидравлического исполнительного механизма, причем выходы датчиков перемещения поперечных салазок суппорта подключены ко входам логической схемы, выходы которой соединены со входами

10 управления коэффициентом пересчета счетчика, а датчик импульсов синхронизации снабжен задающим диском кйнематически связанным со шпинделем станка.

При таком построении устройства процесс его переналадки при изменении диаметра обрабатываемой заготовки производится автоматически за очень короткий промежуток времени путем переключения коэффициента пересчета счетчика в блоке управления, что приводит к требуемому изменению количества циклов стружкодробления в течение одного оборота шпинделя.

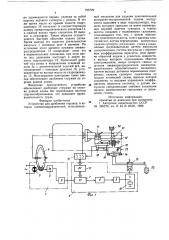

На фиг. 1 изображена структурная схема предлагаемого устройства и его функциональные связи с основными узлами токар795729 ного станка; на фиг. 2 — временные диаграммы, иллюстрирующие функционирование устройства.

Основными узлами предлагаемого устройства стружкодробления являются датчик 1 импульсов синхронизации циклов стружкодробления, блок 2 управления и пневмогидравлический привод исполнительного механизма. Датчик 1 импульсов синхронизации, в свою очередь, содержит источник 3 света, задающий зубчатый диск 4, кинематически связанный со шпинделем станка и включенные последовательно приемник 5 светового потока и формирователь 6 импульсов. Выход последнего соединен со

io счетным входом счетчика 7 с переменным коэффициентом пересчета, находящимся в блоке 2 управления. Блок 2 управления также включает соединенные последовательно реле 8 времени обратной подачи и усилитель 9 мощности, нагруженный на обмотку электромагнита 10. Вход реле 8 времени соединен с выходом переноса счетчика 7, хо

Входы управления коэффициентом пересчета счетчика 7 соединены с выходами логического устройства 11, входы которого, в свою очередь, подключены к контактным датчикам 12, перемещения, смонтированными на поперечных салазках суппорта.

Шток электромагнита 10 связан с пневмораспределителем 13, который подает сжатый воздух в правую, либо левую полость пневмоцилиндра пневмогидравлического усилителя 14, откуда масло под давлением зф поступает в исполнительный гидроциллиндр 15. Поршень гидроцилиндра укреплен на винте 16 перемещения каретки 17 верхнего суппорта, ввернутым в гайку, закрепленную на неподвижном основании 18, а корпус гидроцилиндра 15 жестко соединен с кареткой 17 верхнего суппорта. Дроссель 19 служит для регулирования дополнительной подачи резца. Исполнительный механизм снабжен подпиточным бачком 20 с обратными клапанами 21. Обратный воздух удаляется из пневмогидравлического усилителя 14 через глушитель 22. Обратный клапан 23 служит для подвода масла в правую полость гидроцилиндра 15.

Устройство работает следующим образом. 45

Задающий зубчатый диск 4, приводимый в движение от шпинделя токарного станка, при своем вращении осуществляет периодическое прерывание светового потока от источника света 3 к приемнику 5 светового потока (например, фотоэлементу) . Полученный в результате этого электрический сигнал усиливается и формируется на амплитуде и,форме с помощью формирователя 6. При непосредственном соединении задающего диска 4 со шпинделем число элек- ss трических импульсов с выхода формирователя 6, поступающее на вход 7 в течение одного оборота шпинделя, в точности равно числу N зубьев по окружности задающего диска. Это число N выбирается равным произведению ряда целых чисел. В рассматриваемом примере конкретного выполнения устройства N=2.2.3 и =12 (диаграмма 24, фиг. 2).

Соответственно счетчик 7 с переменным коэффициентом пересчета содержит три секции с коэффициентами пересчета 2, 2 и 3. Эти секции коммутируются с помощью логического устройства 11, которые, в свою очередь, управляются в зависимости от положения контактных датчиков 12 перемещения поперечных салазок суппорта станка.

Таким образом, назначение логического устройства 11 — это преобразование информации о перемещении поперечных салазок, т. е. о диаметре заготовки, поступающей с датчиков 12, в сигнал управления коэффициентом пересчета счетчика 7. Логическое устройство 11 включает также схемы, исключающие ложную коммутацию счетчика от «дребезга >контактов при их срабатывании. При малых диаметрах заготовки состояние датчиков 12 и логического устройства 11 таково, что в счетчике 7 устанавливается максимальный коэффициент пересчета N „р — — 2 2.3 = 12, т. е. включены все три секции. В результате, на выходе счетчика формируется по одному импульсу в течение каждого оборота шпинделя (диаграмма 25, фиг. 2). Эти импульсы далее с помощью реле 8 времени формируются по длительности, а в усилителе 9 мощности усиливаются до уровня, достаточного для срабатывания электромагнита 10, включающего пневмораспределитель 13, в положение при котором происходит обратный ход подачи резца.

При увеличении диаметра обрабатываемой заготовки датчик 12 и логическое устройство 11 последовательно устанавливаются в состояние, при которых обеспечивается уменьшение коэффициента пересчета счетчика 7, как это показано на диаграммах 26, 27 и 28 (фиг. 2), при этом производится включение обратной подачи соответственно 2, 3 или 4 раза в течение одного оборота шпинделя станка. Величины коэффициентов пересчета в этих случаях равны шести (включены секции с коэффициентами пересчета 2 и 3), четырем (две секции с коэффициентами пересчета 2) и трем (одна секция с коэффициентом пересчета 3).

Благодаря этому длина отреков стружки изменяется сравнительно в небольших пределах относительно некоторого постоянного значения, соответствующего допустимой длине. При срабатывании электромагнита пневмораспределителя 13, сжатый воздух поступает в левую полость пневмоцилиндра пневмогидравлического усилителя 14. При этом масло под давлением через обратный клапан 23 поступает в правую полость гидроцилиндра 15. Так как поршень его укреплен на винте перемещения верхней каретки суппорта, то корпус гидроцилиндра быст795729

5 ро перемещается вправо, увлекая за собой каретку верхнего суппорта с резцом. В это же время масло из правой полости гидроцилиндра 15 поступает в соответствующую камеру пневмогидравлического усилителя 14, а сжатый воздух через глушитель 22 выходит в атмосферу. Таким образом осуществляется быстрая обратная подача резца.

Время выхода его задается длительностью импульса с помощью реле 8 времени. По истечению этого времени пружина пневмораспределителя 13 возвращает шток его в первоначальное положение, при этом масло под давлением поступает в левую полость гидроцилиндра 15. Происходит рабочий ход резца в направлении основной подачи Яо с дополнительной подачей Ь Я, настраиваемой с помощью дросселя 19, установленным на выходе масла из гидроцилиндра 15. Многократное повторение таких циклов обеспечивает дробление стружки на отрезки равной длины.

Внедрение предлагаемого устройства обеспечивает дробление стружки на отрезки равной длины без переналадки частоты стружкообразования, что повышает производительность труда.

Формула изобретения

Устройство для дробления стружки, в котором пневмогидравлический исполнительный механизм для задания дополнительной возвратно-поступательной подачи инструмента выполнен в виде гидроцилиндра, поршень которого укреплен на винте перемещения верхней каретки суппорта, а корпус жестко соединен с подвижными салазками, отличающееся тем, что, с целью повышения производительности, в него введены электромагнит, датчик перемещения поперечных салазок суппорта, логическая схема и соединенные последовательно датчик импульсов

1е синхронизации, счетчик импульсов с переменным коэффициентом пересчета, реле времени обратной подачи и усилитель мощности, к выходу которого подсоединена обмотка электромагнита, якорь которого связан со штоком пневмораспределителя пневмогидравлического исполнительного механизма, причем выходы датчиков перемещения поперечных салазок суппорта подключены ко входам логической схемы, выходы которой соединены со входами управления коэффициентом пересчета счетчика, а датчик импульсов синхронизации снабжен задающим диском, кинематически связанным со шпинделем станка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 246278, кл. В 23 В 25/02, 1968.

795729

2 3. 3=/2

2б

Составитель Т. Юдахина

Редактор А. Долинич Техред А. Бойкас Корректор М. Демчик

Заказ 9426/1 1 Тираж 1159 Подписное

ВНИИПИ Государственного комитета СССР по делам Изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4