Многопозиционная установка длясборки и сварки металлоконструкций

Иллюстрации

Показать всеРеферат

аи

ОП NCAНИЕ

Со>оз Советских

Социалистических

Республик (Г>! ) Дополнительное к авт. спид-ву (22) Заявлено 18-12.79 (2 i ) 26 99246/25-27 (51) М. Кл.

В 23 К 37/04 с присоединением заявки ЖГосударственный квинтет (23 ) П рно ритет по делан нзобретеннй и отнрытнй

Опубликоваьо 10.01 81, Бюллетень % 2

Дата опубликования описания 10.01,81 (53) УДК 621.791, .03 9 (088.8 ) Э. М. Квашнин, В. К, Одинцов, П, И. Гурьянов и Д. A. Черепнев (72) Авторы изобретения (7i) Заявитель (54) МНОГОПОЗИЦИОННАЯ УСТАНОВКА ПЛЯ СБОРКИ

И СВА РКИ М ЕТА ЛЛОК ОНСТРУ К ПИ Й

Изобретение относится к области сварки, а именно к конструкции многопозициопной установки для сборки и сварки металлоконструкций, состоящих из вала с обжатым по бокам торпом и втулки, раз5 мещенной HB другом торце вала и выполненной несимметричной по отношению к продольной оси вала.

Известна многопозиционная установка

1О дпя сборки и сварки металлоконструкций типа вал-втулка, содер>кащая смонтированные на основании на позиции сварки сварочную головку, привод вращения и поджимной центр, многопозиционный элемент, 15 перемещаемый относительно позиции сварки, выполненный в виде диска, на котором с постоянным шагом размещены шпиндели, с одной стороны которых размещены зажимы, а с другой стороны торцовые попумуфты. На диске закреплен круговой копир, имеющий секторный вырез, обращенный B сторону позиции сварки, а торцовые полумуфты имеют на боковых поверхностях радиусные лыски, взаимодействующие с к р уго вы м копи ром, В данной установке зажимы, находясь

HB позиции загрузки, сориентировапьl г, определенном попо>кении зв счет взаимсдействия пысок полумуфт с круговым копиром, что даст возмо KIIocTb осгпествпять автоматизированную загрузку-нагрузку иддеддд (lj.

Однако эта установка не обеспечивает механизацию операций по взаимной ориентации свариваемых деталей.

Известна многопозиционная установка дпя сборки и сварки металлоконструкций, состоящих из вала с обжатым по бокам торцом и втулки, размещенной на другом торце вала и выполненной несимметричной по отношению к продольной оси вала, содержа>пая смонтированные на основании сварочную головку, привод вращения изделия, поджимной центр и перемещаемый относительно позиции сварки цепной транспортер в виде кареток, в каждой из которых с возможностью перемещения в на7 95835 4 р- до упора 19 пружиной 20. Боковые граа- ни начала паза 17 каждого шпинделя и боковые грани каждого конца направпяк щего фиксатора 18 выполнены со скосами.

Шпиндель 8 и связанные с ним поддерживающие ролики 10 подпружинены относительно ка ретки пружиной 2 1. Поджи мной центр представляет собой прижим, выполненный в виде планшайбы 22 с валом 23, устаHGBTIeHHbIM на подшипниках 24 в корпусе

25. Корпус 25 подшипников 24 установлен на основании 1 установки подвижно ч-. в направлении оси вала 23 ппаншайбы.22 на направляющих 26 типа "ласточкин

1з хвост". Вап 23 планшайбы 22 постоянно кинематически связан с валом 27 вращатепя 4 посредством шестерен 28-32 и

ый вала 33, причем шестерни 28-30 установор- лены на основании 1, а шестерни 31 и щ 32 установлены на корпусе 25 подшипников 24 вапа 23 ппаншайбы 22. B торце ппаншайбы 22 выфрезеровано гнездо 34, >к- профиль которого соответствует конфигурации свариваемой втулки 35, На торце

- 2s ппаншайбы 22 выполнены также выступы

36, представляющие собой клиновый ловитель. Корпус 25 подшипников 24 связан со штоком 37 пневмоципиндра 38, установленного на основании 1. На осно-,ур ванин 1 со стороны ппаншайбы 22установлен упор 39, ограничивающий осевое перемещение ппаншайбы 22. Упор 39 мо жет быть выполнен регулируемым и снабжен опорным роликом (не показан). Вап и 27 привода вращения 4 кинематически д- связан с полумуфтой 40 посредством шес; терен 28, 41.

Шаговый привод tpBHGIIopTepB 42,при вод вращения 4, поджимной центр, свароч,ш ная головка 2 и остальные элементы ус тановки управляются общей схемой авто матики, обеспечивающей необходимую по, следоватепьность срабатывания каждого

t механизма. ю правлении, перпендикулярном оси транспо тера, смонтированы шпиндель, поддержив ющие вап ролики и гнездо для обжатого конца вала. Данная установка позволяет .автоматизировать операцию по взаимной ,ориентации свариваемых деталей (2$.

Однако такая конструкция установки не позволяет осуществлять автоматическую загрузку деталей, так как шпиндепь на позиции загрузки не имеет ориентированного положения.

Бель изобретения - обеспечение автоматизации загрузки путем повышения то ности взаимного ориентирования собирае мых под сварку деталей.

Указанная цель достигается тем, что в кажхом шпинделе, со стороны гнезда дпя обжатого конца вала, выполнен продопьн паэ, а на каждой каретке цепного трансп тера установлен подпружиненный относительно нее направляющий прямоугольный фиксатор, взаимодействующий с упомянутым пазом, при этом боковые грани ка дого конца направляющего фиксатора и боковые грани начала паза каждого шпин деля выполнены со скосами.

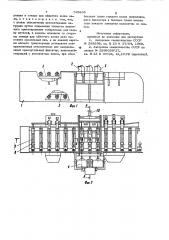

На фиг. 1 изображена установка, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 — разрез А-A на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг.5 вид на поджимной центр вала в изометрии; на фиг. 6 - вид на шпиндель в изометрии.

Установка содер>кит установленные на основании 1 сварочную головку 2, цепно транспортер 3,:привод вращения 4 и по жимной центр. Бепной транспортер 3 состоит из связанных между собой кареток

5, имеющих ролики 6, установленные на направляющие 7. На каждой каретке 5 транспортера 3 установлен шпиндель 8 с гнездом для вала 9 с обжатым концом и поддерживающие ролики 10. Шпиндель 8 установлен на подшипниках в корпусе 11 который установлен на направляющих 12 типа "ласточкин хвост . Корпус 11 подшипников жестко связан с поддерживаю.щими роликами 10 тягой 13.. Каждый шпиндель 8 снабжен попумуфтой 14. Шпиндель 8 имеет секторный вырез 15 дпя укладки в него вала 9. Кроме того, в осевой части шпинделя имеется паз 16, форма которого соответствует сечению обжатого конца вала 9. На внешней поверхности шпинделя 8 выполнен продольный

$S паэ 17. На каждой каретке 5 под шпинделем 8 установлен направляющий фикса тор 18, входящий в паз 17 шпинделя 8.

Направляющий фиксатор 18 поапружинен

Установка работает следующим образом.

На позиции загрузки вап 9 с обжатым концом кладут на транспортер 3, при атом обжатый конец вала 9 входит в секторный вырез 15 шпинделя 8, а противоположная часть вала опирается на поддерживающие ролики 10. Затем, перемещая вал. 9 в осевом направлении, вставляют

его абжатый вал в паэ 16. На свободный конец вала 9 поджимается втулка 35 с асимметричным наружным диаметром (например втулка с приливом на внешнем диаметре). Втулка 35 устанавливается на

35 6

В случае возможного проворота шпинделя

8 на величину, большую одного оборота, вход паза 17 шпинделя 8 в зацепление с направпяюшим фиксатором 18 обеспечи вается скосами на начале паза 17 и наравляющем фиксаторе 18. Выполнение направляющего фиксатора 18 и соответствующего фиксатора 18 и соответствующего ему паза 17 со взаимно-сопрягаемы-ми поверхностями обеспечивает повышение точности ориентирования шпинделя 8, а следоватепьно и вала 9. В случае непопадания паза 17 шпинделя 8 на направляющий фиксатор 18, последний, сжимая пружину 20, под действием пружины отходит вместе со шпинделем 8, при этом предотвращается выход из строя всей установки. При следующем шаге транспор тера каретки 5 со сваренным валком 9 и втулкой 35 перемещаются на позиции зачистки с последующей саморазгрузкой, а следующие за ней каретки 5 последовательно проходят все описанные циклы работы установки.

Предлагаемая установка позвопяет пр изводить автоматическую сборку и сварку соосных деталей типа валка с обжатым по бокам .торцам и втулки, размещенной на другом торце и выполненной несиммет» ричной по отношению к продольной оси вала с заданной осевой и угловой ориентацией между этими деталями. Использование изобретения в конструкции установок дпя автоматической сборки и сварки .дает воэможность снизить мощность привода, обеспечить возможность автоматизированной загрузки свариваемых деталей, а также повысить точность взаимного ориентирования этих деталей и надежность работы всей установки.

7958 вап 9 по свободной посадке и, следовательно она занимает такое положение, при котором центр тяжести втупки 35 будет располагаться ниже оси вала 9 за счет веса прилива. Таким образом, втулка 35 всегда будет ориентирована в опредепенном положении независимо от углового по положения вала 9. Вал 9 также будет ориентирован в определенном положении, так как шпиндель 8, в котором выполнен паз 16 для вала 9, зафиксирован от вращения направляющим фиксатором 18, взаимодействующим с пазом 17. При подходе каретки 5 цепного транспортера с гзталями 9 и 35 на позицию сварки включается лневмоцилиндр 38 и перемещает планшайбу вместе с блоком шестерен 31 и 32 по направляющим 26 типа "ласточкин хвост" и широкой шестерне 30 до тех пор, пока втулка 35 не войдет в гнеэ- 0 до 34 планшайбы 22 и не зафиксируется в осевом направлении упором 39. B. случае возможного отклонения втулки 35 от вертикапьного положения, выступы 36 клинового повителя, имеющиеся на торце ппаншайбы 22, осуществпяют ее угловое ориентирование относительно гнезда планшайбы 22. При осевом перемещении планшайбы 22 последняя также упирается в торец вала 9 и также перемешает его в осевом направпении вместе с поддерживающими роликами 10, шпинделем,8 и полумуфтой 14 по направпяющим 12 типа пасточкин хвост". При этом паэ 17 шпинделя

8 выходит иэ зацепления с направляющим З5 фиксатором 18, а полумуфты 14 и 40 сближаются и входят в зацепление друг с другом, обеспечивая жесткую кинематическую связь между сориентированными втулкой 35 и валом 9 посредством шестерен 28, 29 вала 33 и шестерен 30-32.

Затем одновременно включаются привод вращения 4 и сварочная головка 2. Привод вращения 4 осуществляет синхронное вращение ппаншайбы 22 с втулкой 35 и шпинделя 8 с валом 9 посредством зубчатых передач (шестерни 28-32),вала 33 и муфты 14 и 40. Сварочная головка 2 при этом сваривает вал 9 и втулку 35 .кольцевым швом. После сварки пневмоцилиндр 38 отводит ппаншайбу 22 в исходное положение, а пружина 21 возвращает в исходное попожение шпиндель 8 с поддерживающими роликами 10 и сваренными валом 9 и втупкой 35. При этом шпиндель

8 входит своим пазом 17 в зацепление

° с направляющим фиксатором 18 и его угловое положение фиксируется последним.

Формула изобре тения

Многопозиционная установка для сборки и сварки металлоконструкций, состоящих из вала с обжатым по бокам торцам и втулки. размещенной на другом торце и выполненной несимметричной по отношению к продольной оси вала, содержащая смонтированные на основании сварочную головку, привод вращения иэделия, поджимной центр и перемещаемый относительно позиции сварки цепной транспортер в виде кареток, в каждой из которых с возможностью перемещения в направлении, перпендикулярном оси транспортера, смонтированы шпиндель, поцдерживакапие вап

7 7 958 ролики и гнездо для обжатого конца вала, отличающаяся тем, что, с целью обеспечения автоматизации загрузки путем повышения точности взаимного ориентирования собираемык под сварку деталей, в каждом шпинделе со стороны гнезда для обжатого конца вала выполнен продольный паэ, а на каждой каретке цепного транспортера установлен под» пружиненный относительно нее направлянхций прямоугольный фиксатор, взаимодействующий с упомянутым пазом, при этом

35 8 боковые грани каждого конца направляюшего фиксатора и боковые грани начала паза каждого шпинделя выполнены со ско сом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 238698, кл, В 23 К 37/04, 1968.

2. Авторское свидетельство СССР по заявке М 25 96 65 9/27, кл. В 23 К 37/04, 12,10.78 (прототип).

Составитель Б. Писаренко

Редактор П. Коссей Техред Ж.Кастелевич Корректор С. Шекмар

Заказ 9555/16 Тираж 1157 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий .L 1,3 03 5, N0cKBB Ж-3 5у Раушская наооф gý 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4