Устройство для монтажа и демонтажаметаллургических агрегатов

Иллюстрации

Показать всеРеферат

И- -А-Й И

О П E

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

< 795848

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22) Заявлено 03.11.78 (21) 2682159/25- 02 (53)М К,з с присоединением заявки ¹â€”

В 23 P 19/00//

С 21 С 1/06

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 150181.Бюллетень ¹ 2

Дата опубликования описания 15. 01.81 (53) УДК 615.585 (088.8) (72) Авторы изобретения

А . И. Майоров, В. И. Решетов, Л. П. Заков, Н. В. Грушин, A. .E A E. В. Челнинцев, К. Д. Мокрушин, B. Г. Реутов, A. В. Троян и A. Н. Ващуь (71) Заявитель (54) УСТРОЙСТВО ДЛЯ МОНТАЖА И ДЕМОНТАЖА

МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ

Изобретение относится к области механосборочного производства в черной металлургии, в частности к мон-. тажу и демонтажу транспортных устройств для перевозки жидких металлов (миксеров).

Известен передвижной миксер, съемные торцовые стенки которого присоединяются к корпусу миксера клиньями вручную с помощью простейших приспособлений, например молотами, Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для монтажа и демонтажа металлургических агрегатов — конвертеров, содержащее скобу, выполненную по дуге окружности, с фиксацией ее относительно корпуса агрегата и равномерно расположенными по ее периметру в диаметраль- 2 ных плоскостях друг против друга рабочих органов. Рабочие органы выполнены в виде соосно расположенных поршней гидроцилиндров, соединенных с гидросистемой, а фиксатор выполнен в виде замкового соединения (2).

Недостатком данного устройства является невозможность использования его для монтажа и демонтажа крупногабаритного агрегата без значительного увеличения затрат времени на это и усложнения обслуживания .

Кель изобретения — снижение зат.— рат времени на монтаж и демонтаж и упрощение обслуживания устройства.

Поставленная цель достигается эа счет того, что скоба снабжена опорными роликами для взаимодействия с корпусом агрегата и выполнена иэ трех частей, средняя из которых соединена с .крайними шарнирно .и имеет механизмы их поворота, штоки гидроцилиндров рабочих органов направлены в противоположные стороны, а Фиксатор скобы выполнен в виде штока гидроцилиндра, при этом гидроцилиндры рабочих органов и фиксатора соединены с общей гидросистемой .

Гидроцилиндр фиксатора может быть связан с гидросистемой через золотник, а гидроцилиндры рабочих органов объединены в две параллельно соединенные группы, причем одна иэ них соединена магистрально с гидросистемой через уцомянутый золотник и напорный золотник, а другая соединена с магистралью первой группы через дополнительный золотник.

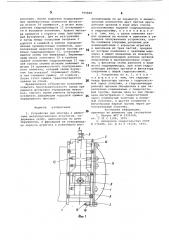

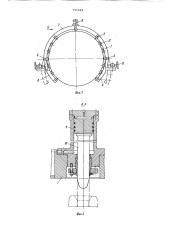

На фиг . 1 изображено устройство, общий вид ° Ha ôèã. 2 — вид сбоку;

795848 на фиг . 3 — разрез A-A на фиг . 1; на фиг. 4 — вид по стрелке Б на фиг . 2; на фиг. 5 — гидравлическая схема устройства .

Устройство содержит скобу 1, контактирующую через опорные ролики 2 с кольцевыми бандажами 3 и 4 корпуса агрегата, например, передвижного миксера. Скоба 4 имеет два шарнира 5, при помощи которых крепятся подвижные крайние части б к средней части

7 скобы 4. Перемещение крайних частей б осуществляется механизмами поворота в виде винтов 8. В верхней части скобы 1 установлен гидроцилиндр фиксатора 9, контактирующий своим штоком 10 с гнездом на корпусе агрегата 2. Гидроцилиндры 11 рабочих органов 12 расположены диамет рально относительно друг друга и жестко прикреплены к скобе 1 (ко всем ее частям). Гидроцилиндры 11 двухштоковые, причем один из штоков

13 расположен против кольцевого бандажа 4 корпуса агрегата, а второй 14 напротив штока 15 подпружиненного промежуточного элемента 16, соединяющего корпус агрегата с торцовой его крышкой . Гидроцилиндр фиксатора

9 и гидроцилиндры 11 рабочих органов соединены с общей гидросистемой

{фиг. 4). Гидросистема устройства связана с гидроцилиндрами 9111 через гибкие шланги 17, быстроразъемные гидравлические соединения 18, золотники 19 20 с ручным управлением напорным золотником 21 и обратные клапаны 22, 23. Золотники 19, 20 и напорный золотник 21 установлены на общей гидропанели 24, расположенной непосредственно на скобе 1 . Гидроцилиндры 11 объединены в две группы, одна из которых на Фиг. 4 выделена темной окраской штоков. Гидроцилиндр фиксатора 9 соединен с гидросистемой через золотник 19 и обратный клапан 22. Первая группа гидроцилиндров

11 связана с гидросистемой через золотник 19, обратный клапан 22 и напорный золотник 21, а вторая группа — череЗ золотник 19, обратный клапан 22, напорный золотник 21 и золотник 20.

Устройство работает следующим образ ом.

Устройство приносится со стеллажс краном с отведенными подвижными край ними частями б скобы 1 и устанавливается роликами 2 на кольцевые бандажи 3, 4 корпуса агрегата. После этого винтами 8 подвижные крайние части б скобы 1 сводятся до крайнего положения, в котором ролики 2 контак тируют с бандажами 3 и 4. Устройство соединяется с гидросистемой с помощью быстроразъемных соединений 18 и гибких шлангов 17. Включается гидоопривод и устройство подготовлено

5 !

О !

55 б0

65 к съему или поджатию торцовой крышки агрегата.

Для примера рассматривается поджатие торцовой крышки .

При перемещении штока золотника 19 в крайнее правое положение масло беспрепятственно через обратный клапан

22 идет в поршневую полость гидроцилиндра 9, шток которого перемещается в крайнее нижнее положение и входит в зацепление с гнездом корпуса миксера . Фиксация осуществлена. Давле— ние в поршневой полости гидроцилиндра 9 возрастает и автоматически срабатывает напорный золотник 21, обеспечивая подачу масла в первую группу рабочих гидроцилиндров 11 и к золотнику 20. В исходном положении золотник 20 закрыт. При перемещении его штока в крайнее правое положение осуществляется подача масла и ко вто— рой группе рабочих гидроцилиндров

11. Штоки гидроцилиндров 11, переме— щаясь под действием рабочего давления масла, нажимают на штоки 15 и сжимают пружины промежуточных элементов 16 закрепления. Перемещение всех штоков прекращается при уравнивании усилия сопротивления пружины и усилия рабочего гидроцилиндра 11 при данном калиброванном давлении .

После этого штоки фиксируются и крьшка закреплена. Ввиду равенства диа— метров рабочих цилиндров 11 и давления масла гидросистемы поджатие всех промежуточных подпружиненных элементов одинаково и не зависит от характеристик их пружин. Шток золотника 20 переводится в крайнее левое положение. Масло поступает в штоковые полости второй группы рабочих гидроцилиндров 11 и сливается из поршневых полостей . Штоки 13 и 14 возвращаются в исходное положение.

Шток золотника 19 переводится в крайнее левое положение. Масло поступает в штоковые полости гидроцилиндра 9 и первой группы рабочих гидроцилиндров 11. Однако ввиду наличия обратного клапана 22 в сливной магистрали гидроцилиндра 9 его шток остается на месте, а штоки первой группы гидроцилиндров 11 перемещаются в исходное положение. После того, как их штоки достигают крайнего положения резко возрастает давление масла в поршневой полости гидроцилиндра фиксации 9, что вызывает срабатывание напорного золотника 21 и, следовательно, перемещение штока гидроцилиндра 9 в исходное положение. Операция закончена; Винтами 8 части б скобы 1 отводятся в крайнее разведенное положение, разъединяются быстроразъемные соединения 18, и устройство уносится краном на стеллаж.

Для съема торцовой крышки 1 устройство устанавливается и готовит— ся к работе так же, как для ее зак795848

11 репления . После поджатия подпружиненных промежуточных элементов фиксаторы штоков 14 снимаются, и штоки всех рабочих гидроцилиндров 12 возвращаются в исходное положение. Крышка миксера крепится к корпусу лишь пригоревшей футеровкой . Для ее разгружения в зазор между кольцевым бандажем 3 корпуса и крышкой в районе подпружиненных промежуточных элементов, расположенных напротив первой группы рабочих гидроцилиндров 11, устанавливаются скобы (не показаны). Перемещением штока золотника 19 в крайнее правое положение гидроцилиндры 11 первой группы своими штоками нажимают на штоки 14 промежуточного подпружинен- 15 ного элемента, который своим буртиком (не показан перемещает скобу, и она отрывает крышку от корпуса .

После этого крышка транспортируется краном на стенд. 20

Предложенное устройство позволяет повысить производительность труда при ремонте футеровки передвижных миксеров, снизить время ремонта футеровки, исключить деформацию торцовой крышки передвижного миксера.

Формула изобретения

1. Устройство для монтажа и демонтажа металлургических агрегатов, содержащее скобу, выполненную по дуге окружности, с фиксацией ее относительно корпуса агрегата и равномерно расположенными по ее периметру в диаметральных плоскостях друг против друга рабочих органов в виде двух соосно расположенных поршней гидроцилиндров и гидросистему, о т л и ч а ю щ е ес я тем, что, с целью снижения затрат времени на монтаж и демонтаж и упрощения обслуживания устройства, скоба снабжена опорными роликами для взаимодействия с корпусом агрегата и выполнена из трех частей, средняя из которых соединена с крайними шарнирно и имеет механизмы их поворота, штоки гидроцилиндров рабочих органов направлены в противоположные стороны, а фиксатор скобы выполнен в виде штока гидроцилиндра, при этом гидроцилиндры рабочих органов и фиксатора соединены с общей гидросистемой.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что гидроцилиндр фиксатора связан с гидросистемой через золотник, а гидроцилиндры рабочих органов объединены в две параллельно соединенные с гидросистемой группы, причем одна из них соединена магистрально с гидросистемой через упомянутый золотник и напорный золотник, а другая соединена с магистралью первой группы через дополнительный золотник.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Р 2426358, кл. С 21 С 1/06, 1976.

2. Авторское свидетельство СССР

Ф 576189, кл . В 23 Р 19/00, 1975.