Устройство для алмазного выглажива-ния поверхностей деталей

Иллюстрации

Показать всеРеферат

О П И-С А Н И" E

ИЗОБРЕТЕНИЯ

Союз Советскнк

Соцнаянстнчвскнв

Респубянк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{61) Дополнительное к авт. саид-ву м 580103 (22} Заявлено 220678 (21) 2632280/25-08 (51)М. Кл.

В 24 В 39/04

В 24 В 39/02 с присоединением заявки ¹

Гвсударствеиммй квивтет

СССР пв делам мзвбретевяя и втнрмтяй (23) приоритет

Опубликовано. 150181 Бюллетень № 2 (53) УДК 621.923. .77(088.8}

Дате опубликования описания 25.01. 81

P2) Авторы изобретения

П.А.Чепа, М.П.Марутян, Е.A.Ñåìåíüêî и Б.И.Александров

Институт проблем надежности и долговечности машин (71} 3 HTe H AH Белорусской ССР и Центральное конструкторское бюро с опытным производством АН Белорусской CCP (54} УСТРОЙСТВО. ДЛЯ АЛМАЗНОГО ВЫГЛАЖИВАНИЯ

ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Изобретение относится к отделочной обработке деталей машин посредством пластической деформации.

По основному авт. св. н 580103 известно устройство, в корпусе которого помещена плунжерно-цилиндрическая пара, полость которой заполнена газовой средой, соединенной с гидравлическим демпфером. Использование этого устройства предотвращает поломку инструмента при обработке прерывистых поверхностей эа счет затормаживающего действия гидравлического демпфера и.позволяет интенсифицировать процесс обработки .(1 .

Однако анализ процесса выглаживания показывает, что перемещение выглаживающего инструмента в радиальном направлении при освобождении от контакта в случае попадания в зону прерывистой поверхности происходит за счет воздействия механизма нагружения и упругой разгрузки системы СПИД, включающей собственно устройство, деталь и механизмы станка.

В известном устройстве устраняется или снижается влияние только первого

ФаКтора. Мгновенная упругая разгрузка системы СПИД обусловливает радиальное перемещение выглаживающего инструмента при отсутствии контакта в случае вхождения в зону отверстия, паза и т. д. Это снижает надежность работы инструмента и качественные показатели обработки за счет возникновения вибраций.

Цель изобретения — повышение точности обработки путем обеспечения регулирования давления в процессе работы как наружных, так и внутренних поверхностей.

Цель достигается тем, что устройство снабжено золотником, связанным с гндравличесим демпфером и с введенными в устройство кулачками, установленными на штоке плунжерно-цилиндрической пары, а расстояние между кулачками выбирают равным длине рабочего хода инструмента, длина подъема которых определяется IIo зависимости: с Г т =к — „

М т) где К вЂ” коэффициент, равный 2-3;

С вЂ” жесткость механизма подачи станка, кгс/мм;

1 - длина детали, мм;

30 1 — натяг, мм;

795911 предел текучести материала

Т обрабатываемой детали, кгс/мм

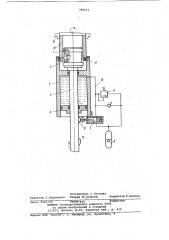

На чертеже изображЕно предлагаемое устройство в момент начала выглаживания, разрез.

Устройство содержит инструмент 1 для выглаживания с алмазными наконечниками 2, посаженный на шток 3 гидроцилиндра. На штоке жестко Закреплен поршень 4, и он размещен внутри корпуса 5, выполненного в виде гильзы гидроцилиндра. Концы гидроцилиндра гид- 10 равлически связаны с системой регулирования в ней давления в процессе работы, которая содержит напорный золотник б, золотник 7, обратный клапан 8 и гидроаккумуиятор 9 с автоматической подпиткой.

Золотник 7 установлен с возможностью перекрытия магистрали 10, соединяющей камеру гидроцилиндра с гидроаккумулятором, и поочередно взаимо- 26 действует с закрепленными на штоке

3 профильными кулачками 11 и 12. Корпус 5 устройства опираетея на обрабатываемую деталь 13, закрепленную в патроне 14 через подшипник 15. 25

Устройство работает следующим образом.

Детали 13 сообщают вращательное движение, а инструменту придают поступательное движение подачи. При движении в осевом направлении подшипник 15 упирается в торец детали 13 и корпус 5 останавливается, а шток

3 с инструментом продолжает перемещаться, перекачивая жидкость из камеры гидроцилиндра в гидроаккумулятор .9. При подходе кулачка 11 к золотнику 7 последний постепенно перекрывает магистраль 10. 3а этот промежуток времени происходит сжатие системы

СПИД с давлением в камере, требуемым 40 для обработки и регулируемым напорным золотником 6. В данный момент инструмент входит в соприкосновение с деталью и начинается процесс выглаживания. После прохождения высшей точки кулачка золотник 7 постепенно открывает магистраль 10 и инструмент по заданному закону воспринимает на себя де:;ствующую упругую силу сжатия системы СПИД. Давление в камере гидроцилиндра плавно снижается до нуля, а жидкость из камеры продолжает перекачиваться в гидроаккумулятор 9, т.е. после обработки входного участка, длина которого зависит от жесткости системы СПИД и режимов обработки, вы- 5 глаживание осуществляется в обычном режиме. В момент подхода инструмента к выходному участку детали золотник 7 взаимодействует с кулачком 12 и описанный процесс сжатия системы СПИД повторяется. Давление упругой разгрузки постепенно воспринимает на себя гидроцилиндр, а инструмент заканчивает процесс, обработки без резкого выхода из зоны обработки под действием упругих осевых сил.

При обратном ходе штока 3 жидкость из гидроаккумулятора 9 заполняет камеру гидроцилиндра через золотник 7 и обратный клапан 8.

Предлагаемой устройство с большой эффективностью может быть применено для процесса раскатывания отверстий и тогда вместо алмазной головки применяется раскатная.

Таким образом, применение предлагаемого устройства позволяет повысить точность выглаживания за счет снижения отрицательного вЛияния упругого сжатия и разгрузки системы СПИД.

Формула изобретения

1. Устройство для алмазного выглаживания поверхностей деталей по авт. св. 9 580103, о т л и ч а ю щ .е е с я тем, что, с целью повышения точности обработки путем обеспечения регулирования давления в процессе работы, оно снабжено золотником, связанным с гидравлическим демпфером и с введенными в устройство кулачками, установленными на штоке плунжерно-цилиндрической пары.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что расстояние между кулачками выбирают равным длине рабочего хода инструмента, а длина участка подъема кулачка определяется, например, по зависимости: с 47

3 =к

7 ь,(.—,-) где К вЂ” коэффициент, равный 2-3;

С вЂ” жесткость механизма подачи станка, кгс/мм;

1 — длина детали, мм; натяг, мм; (р„," предел текучести материала обрабатываемой детали, кгс/мм

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР .

Р 580103, кл. В 24 В 39/04, 1976.

795911

5á1/2 ТираЖ 924 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ

Фиилал ППП "Патент", г. Ужгород,.ул. Проектная, Составитель С.Чукаева

Редактор С.Тараненко Техред M.Ãîëèíê@ . Корректор M.Äåì÷èê