Способ формования гидропрессован-ных напорных труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик рн795956 (61) Дополнительное к авт. свмд-ву (22) Заявлено 280379 (21) 2? 42809/29-33 р }м р 3

В 28 В 21/14 с присоединением заявки ¹

Государственный комитет

СССР но делам изобретений н открытий (23) Приоритет

Опубликовано15.01,81, Бюллетень Но 2

Дата опубликования описания 180181 (53} УДК 621. 463. .25(088.8) О.И. Крикунов, A.И. Дмитриев, В.В. Девятов, A.Ã. Грайфер

В.А. Юрасов, Ф.М. Оруджев, Ф.Ю. Мамедов, A.N. Расул-Заде, Ф.Г. Мамедов и А.Я. Савчук (72) Авторы изобретения

Всесоюзное научно-производственное объединение

"Союэжелезобетон". и Научно-исследовательский проектноконструкторский институт им. С.А. Дадашева (71) Заявители . (54) СПОСОБ ФОРМОВАНИЯ ГИДРОПРЕССОВАННЫХ

- НАПОРНЫХ ТРУБ

Кроме того, на второй ступени прессования осуществляют дополнительное воздействие на бетонную смесь.

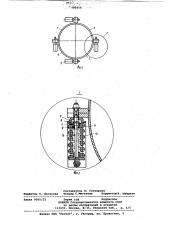

На фиг. 1 схематично изображена форма для осуществления предложенного способа изготовления гидропрессованных напорных труб, общий вид; на

Изобретение относится к формоваиию гидропрессованных напорных труб из бетонных смесей. Известен способ формования гидропрессованных напорных труб виброгид- % ропрессованием, включающий установку арматуры в кольцевое пространство между внутренней и наружной формами, заполнение его бетонной смесью прн виброуплотненин, прессование бетон- 16 ной смеси с одновременным напряжением арматуры до необходимой величины путем постепенного повышения давления со стороны внутренней формы и термообработку (13. 1$

Недостатком способа является низкая прочность бетона и отслоение защитного слоя

Наиболее близким к изобретению asляется способ формования гидропрессо- 39 ванных напорных труб путем подачи под вибровоэдействием в форму с предварительно установленной арматурой и сердечником бетонной смеси, последующего ступенчатого прессования последней 2$ и тепловлажностной обработки изделия f2) .

Недостатком способа является недостаточная степень уплотнения наружнор0 слоя труб. 30

Цель изобретения — повышение степени уплотнения наружного слоя труб. укаэанная цель достигается тем, что s способе формования гидропрессованнык наперныя труб путем подачи под вибровеэдействием в форму с предварительно установленной арматурой и сердечником бетонной смеси иа первой ступени прессования пвикладывают давление до напряжения арматуры величиной 0,4-0,65 от временного сопротивления разрыву и увеличения наружного диаметра формуемого изделия до иомч-. нального, а на второй ступени прессования — до напряжения арматуры 0,760,9 от временного сопротивления разрыву.

Причем после второй ступени прессования уменьшают давление прессования до снижения напряжения арматуры величиной 0,7-0,75 от временного сопротивления разрыву.

795956

4 фиг. 2 — узел Т соединения разъема формы на фиг. 1.

Форма состоит из продольных секций 1-4, разъемы которых соединены пружииньваи болтами 5. Регулируемые ограничителями 6 раэцвижки секций выполнены в виде гайки 7 и контргайки.8 с набором шайб 9, установленных на штоке 10 пружинных болтов 5, причем .штоки 10 пружинных болтов 5 в средней части снабжены дополнительной резьбой 11 и на них насажена витая цилиндрическая пружина.12.

Н р и и е р 1. Изготавливают железобетонные напорные трубы диаметром

900 мм.по 1 классу.

Для получения железобетонной трубы требуемой прочности существующим способом расчетное опрессовочное давление должно составлять 32 ати при получе-. нии напряжения в спиральной арматуре, равного 0,75 от временного сопротивления разрыву проволоки и упругой раздвижке фбрмы по каждому из разъемов

8 мм.

Пружинные болты оттарируйт так, чтобы обеспечить расчетную раздвиж-.

«у формы (по" каждому из разъемов

Э ма) при опрессовочном давлении

20 ати, что позволяет получить напряжение в арматуре 5 = 0,46 8 >при этом указанная величина раэдвижки фиксируется положением ограничителя. При иэГотовлении труб в кольцевом пространстве между наружной и внутрен« ией формами предварительно напрягают продольную арматуру, устанавливают спиральный каркас, затем с помощью навесньщ вибраторов проводят укладку

И уплотнение бетонной смеси. После этого..Форму с бетонной смесью в собранном виде переносят на пост гидропрессоваиия и тепловой обработки, где подключают внутреннюю форму к сети высокого давления и повышают давление пад резиновым чехлом до 35 ати. При подъеме давления до 20 ати форма увеличивается в диаметре эа счет упругого раэдвигания секций по каждому иэ разъемов до 8 юане, а спиральная арматура из проволоки диаметром 5 мм напрягается до 6 В5 кг/мм . После достижения опрессовочного давления

20 атк раздвижка формы фиксируется ограничителями и дальнейшее повыэение давления до 35 ати производится без раздвижки наружной формы, причем за счет деформации бетонной смеси получено необходимое напряжение в спиральной арматуре Ь 128 кг/ммл. Далее проводят термообработку труб.

Пример 2. Изготавливают железобетонные напорные трубы диаметром 1000 юа по 1 классу. Наружные формы состоят из четырех секций, скрепленных по продольным разъемам пружинными болтами повышенной прочности с ограничителями перемещений.

Для получения железобетонной трубы требуемой прочности предлагаемым способом расчетное опрессовочное давление должно составлять 34 ати при достижении напряжения в спиральной арматуре, равного 0,75 от временного сопротивления разрыву проволоки и упругой раэдвижки формы по каждому из

1© резъемов — 8 мм.

Пружинные болты оттарируют так, чтобы обеспечить расчетную раздвижку формы по каждому иэ разъемов 8 мм при опрессовочном давлении 32 ати, что позволяет получить напряжение в арматуре 5 = О,б56 В. Ограничители отрегулированы так, чтобы с повышением давления более 32 ати исключить дальнейшее раэдвигание форьы. До момента

Щ гидропрессования все технологические операции повторяют аналогично примеру 1. Давление под резиновым чехлом доводят до 38 ати. При подъеме давления до 32 ати форма увеличивается в д диаметре эа счет упругого раздвигания секций по каждому из разъемов до

8 мм, а спиральная арматура из nposoлоки диаметром 5 ай напрягается до (р = 0,65 Д В. После достижения опрессовочного давления 32 ати раздвижка формы прекращается, давление повышают до 38 атн и выдерживают это давление до полного окончания отжатия воды примерно s течение 5 мин. При этом напряжение в арматуре достигает значения 0,9 от временного сопротивления разрыву. Затем для обеспечения нормальных условий работы арматуры опрессовочное давление снижают до расчетного 34 атн, причем напряжение.

49 в арматуре составляет 0,75 от временного сопротивления разрыву. Далее проводят термообработку труб.

Hp и и е р 3. То же, что и в примере 2, но после укладки и уплотнения бетонной смеси навесные вибраторы нэ снимают. Кроме .того, к постам, на которых производят гидропрес- . сование и тепловую обработку, подводят сжатый воздух для пневмовибраторов. Технологические операции до получения давления 38 ати повторяют аналогично примеру 1, но и после пол ного .отжатия воды проводят вторичное вибрироваиие бетона в течение 40-80 с

5$ с помощью вибраторов, установленных в раструбной части формы. После этого давление прессования снижают до расчетного и проводят термообработку аналогично примеру 2. Результаты исследования качества изготовленных труб приведены в таблице.

795956

Предлагаемый способ

Показатели качества

Известный способ

Пример

Пример

Внут ренний слой

Наружный слой

Внут ренний слой

Наруж ный слой

На- Внутp ì- ренный нкй слой слой

На- Внутруж- ренный ний слой слой

Наруж» ный слой

Наруж ный слой

Внутренрий слой

Внутренний слой

Остаточное водоцементное отношение

0i 33 Or 38 Oi32 Oi 36 Ot 31 0 ° 36 Oi 31 0 ° 35 Oi 31 Oi34 0ю 31 01 34

Прочность бетона, ИПа

Еоличество труб с отслоениями наружного слоя,%

420 310 440 380 440 380 440 . 390 440 400 440. 400.4,5

Формула изобретения

Кук видно нз таблицы, использование предлагаемых способов изготовления железобетонных напорных труб и формы для его осуществления обеспечивает по сравнению с существую@рва .способом и формой повышение прочнос-. ти, плотности н однородности. бетона 49 наружного слоя, а также равномерности натяжения спиральной арматуры, что позволяет обеспечить выпуск труб:без отслоений наружного слоя.

1. Способ формованкя гкдропрессованных напорных труб путем тщании под вибровоздействнем в форму с првдварительно установленной арматурой и сер-+ дечником бетонной смеси, последующего ступенчатого прессования последней к тепловлажностной обработки изделия, отличающийся .тем, что, с целью повышения степени уплотнения наружного слоя труб, на первой ступени прессования прикладывают давление до напряжения арматуры величиной 0,4Пример 3 со вторичным вибрированием в течение, с

0,65 от временного сопротивления разрыву и увеличения наружного диаметра формуемого изделкя до номинального, а на второй ступени прессования — до напряжения арматуры 0,76-0,9 от временного сопротивления разрйву.

2. Способ ао и. 1, о т л и ч а ющ и и е я тем, что после второй ступени прессования уменьшают давление прессования до снижения напряжения арматуры веаичмиой 0,7-0,75 от временфрго сМ ротивлекия разрыву.

3. Способ по ап. 1 и 2, о т л кч а в з и и е я тем, что иа второй ступени прессования осуществляют.дополнительное вибровоздействке на бетонную смесь.

Источники информации, принятые во ииимание при экспертизе

i. Фжоа А.М. Производство железобетонных напорных труб виброгидропрессованием. Л., Стройиздат, 1967, с.3-8, 66-68.

2. Авторское свидетельство СССР

lt 614954, ил. В 28 В 21/54, 1978

{прототип).

Заказ 9565/22

Тираж 638 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Л. Гончарова

-Редактор Т: Веселова Техред С.Мигунова КорректорИ. Швыдкая