Способ автоматического регули-рования загрузки шаров b барабан-ную мельницу

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К А®ТОИЗОМУ С ВТВЛЬСТВУ

Сеоэ Севетскик

Севрваистическик

Фесаубаик!

>797765 (бт) Дополнительное и авт. сеид-ву (22) Заявлено 190379 (21)2737415/29-33 с присоединением заявки N9— (23)Приоритет— (5 )М. К„.з

В 02 С 25/00

Государствеииыв комитет

СССР яо делам изобретеиив и открытий

Опубликовано 2301.81. Ьюллетень Й9 3 (53) УДК 621.926 (088. 8) Дата опубликования описания 230181

P2) Авторы изобретения

В.И.Слуцкий и A.ß.Ìàëþãà (71) Заявмтель

Якутское управление Научно-производственного объединения

"Сибцветметавтоматика" (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ЗАГРУЗКИ ШАРОВ В БАРАБАННУЮ МЕЛЬНИЦУ

Изобретение относится к контролю и регулированию технологических процессов иэмельчительных агрегатов, например шаровых мельниц.

В .горнообогатительной промышлен- . ности используются измельчительные агрегаты, в которйх,в качестве измельчающего материала применяют металлические шары или стержни.

Для:получения: высоких технико-экономических .показателей таких агрегатов необходимо стабилизировать их заполнение измельчающим материалом.

Известен способ автоматического управления подачей металлических ме- 35 лющих тел в мельницу, включающий одновременное измерение я накапливание звукометрического мощностного параметра мельницы. В процессе накопления указанных параметров рас- 20 считывают коэффициент корреляции между ними и догрузку мелющих тел производят до .достижения минимума этого коэффициента 1J.

Недостатками этого способа яв- 25 ляются непредставительность используеьых параметров, так как при разной ю величине износа футеровки агрегата, изменении физико-механических свойств материала и гранулометрического сос" 30 таза самих шаров, одному и тому же заполнению агрегата соответствуют различные значения измеряемых параметров, значительное, влияние на представительность мощностного параметра изменения трения в подшипниках мельницы, которое в процессе работы, в зависимости от смазки, меняется в больших пределах.

Наиболее близким к предлагаемому по технической сущности является способ автоматического регулирования загрузки шаров в барабанную мельницу, включающий порционную подачу шаров.

Причем догруэка шаров производится по сигналу, который формируют по времени износа шаров, по интенсивности их стирания и по периодически измеряемому весу шаров (21.

Недостаток известного способа— использование в качестве параметра для формирования сигнала загрузки временного. параметра работы мельницы, а также сложность его реализации.

Кроме того, проведение периодического взвешивания мельницы совместно с шарами требует выработки рудного сырья, находящегося внутри агрегата, и также не может являться представительным параметром, характеризую797765 щим величину шаровой загрузки, так как получаемый весовой параметр будет зависеть от степени износа футеровки агрегата, от степени выработки рудного сырья. Ввиду того, что при полной выработке измельчительного агрегата для взвешивания, переходной

5 процесс после загрузки рудного сырья до достижения нормального рабочего режима составляет несколько часов и потери производительности мельницы окажутся очень. высокими.

Цель изобретения — повышение точности регулирования.

Поставленная цель достигается тем, что в способе автоматического регулирования загрузки шаров в бара- 15 банную мельницу, включающем порционную подачу шаров, дополнительно измеряют износ футеровочной брони мельницы) в процессе работы и з адают коэ ффициент взаимосвязи между истираемостью 2р материала футеровки и шаров, а порционную подачу шаров осуществляют при достижении произведения износа футеровочной брони мельницы на коэффициент взаимосвязи между истираемостью материала футеровки и шаров заданного значения.

Сущность способа заключается в следующем.

При работе измельчительного агрегата его футеровочная бронь находится в одинаковых условиях с шарами и интенсивно истирается совместно с последними. Таким образом, на интенсивность истирания шаров и футеровки влияют одни и те же факторы: физикомеханические свойства руды, ее грансостав, общее заполнение мельницы и др. Зная коэффициенты истирания материала шаров и футеровки, приодинаковых условиях, можно определить вели- 4р чину износа шаров, зная величину износа футеровки,:, умножив значение последней на коэффициент взаимосвязи между истираемостью этих материалов.

Таким образом, можно записать, что дпя любого случая дР = дйФ- К где дР— величина износа материала ш шаров за время М ° дЬ вЂ” величина износа .материала

Ф футеровки за это же время

К вЂ” коэффициент взаимосвязи между истираемостью материалов шаров и футеровки.

При достижении произведения ь| K M к заданному значению, осуществляют порционную подачу шаров.

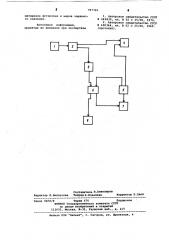

На чертеже схематически изображено устройство для реализации способа, Оно включает иэмвритель 1 износа щ футеровки, вторичный прибор 2,регистрирующий величину износа футеровки, блок 3 умножения на коэффициент взаимосвязи "К", задатчик 4 шаровой загрузки, компенсирующее устройство 5, блок 6 сравнения с пороговым устройством, формирователь 7 импульсов и привод шародозатора 8.

Работает устройство следующим образом.

Сигнал с выхода измерителя. 1 износа футеровки поступает на вход вторичного прибора 2, регистрирующего величину износа футеровки.

С выхода вторичного прибора 2 сигнал,пропорциональный величине износа футеровки,поступает в блок 3 умно жения, где умножается на коэффициент

"К". Далее разностный сигнал между сигналами задатчика 4 шаровой загрузки компенсирующего устройства 5 и сигналом, полученным после умножения в блоке 3 умножения. поступает на вход блока 6 сравненйя с пороговым элементом. В первоначальный момент времени разностный сигнал равен нулю.

При работе агрегата происходит интенсивное истирание шаров и футеровки, что приводит к изменению величины сигнала на выходе вторичного прибора 2, регистрирующего величину износа футеровки. Таким образом, разностный сигнал„поступающий на вход блока 6 сравнения с изменением толщины футеровки будет постоянно увеличиваться. При достижении величины разбаланса заданному значению срабатывания порогового элемента блока 6 сравнения на его выходе появится импульс, поступающий на вход формирователя 7 импульсов, который формирует сигнал определенной длительности и амплитуды.

Этот сигнал воздействует на вход . компеясирукщего устройства 5, которое посредством шагового двигателя повора чивает на определенный угол рамку своего выходного датчика, с которого снимается сигнал, равный разбалансу, возвращающий систему в исходное состояние. При срабатывании блока 6 сравнения, происходит также включение"привода шародозатора 8 и производится догрузка порции шаров, соответствующая величине износа шаров в агрегате.

Формула изобретения

Способ, автоматического регулирования загрузки шаров в барабанную мельницу, включающий порционную подачу шаров, отличающийся тем, что, с целью повышения точности регулирования,дополнительно измеряют износ футеровочной брони мельницы в процессе работы и задают коэффициент взаимосвязи между истираемостью материала футеровки и шаров, а порционную подачу шаров осуществляют при достижении произведения износа футеровочной брони мельницы на коэфффициент взаимосвязи между истираемостью

797765

Составитель В.Алекперов.

Редактор Л. Белоусова Техред Н.Kosanesa Хорректор Е. Папп

Заказ 9878/8 Тирам 670 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Укгород, ул. Проектная, 4 материала футеровки и шаров заданно го значения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 442830, кл. В 02 С 25/00, 197О.

2. Авторское свидетельство СССР

9 400364, кл. В 02 С 25/00, 1969 ° (прототип).