Способ изготовления деталей типа телвращения

Иллюстрации

Показать всеРеферат

н т,-: :,-< },„ и

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТИЛЬСТВУ,i ° ",w Vif l

Союз Советских

Соцмааистических

Республик (}}>797825 (61) Дополнительное к авт, свид-ву (22) Заявлено 100179 (21) 2712329/25-27 (51)М. Кл.з

В 21 Г} 41/00 с присоединением заявки È9

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет

Опубликовано 230181. Бюллетень Ж 3

Дата опубликования описания 230181 (З) ЮК 621.983,44 (088.8) (72) Авторы изобретения

В. Г. Капорович, В. И. Юдин, В. Н. Дробный и В. В. Чусов

Краматорский индустриальный институт и Всесоюзный промышленный трест Теплоэнергооборудование (71) Заявители (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

THIIA TEJI ВРАЩЕНИЯ

Изобретение относится к обработке}металлов давлением и может быть использовано для получения обкаткой полых изделий из трубчатых загото-, вок, в частности конусных и прямых переходов на деталях трубопроводов.

Известен способ изготовления деталей типа тел вращения путем обкатки формующим инструментом, вращающимся вокруг своей оси и по периметру предварительно нагретого конца зажатой и перемещаемой на величину подачи заготовки (1) .

Недостатком известь го способа является низкая производительность.

Цель изобретения — повышение производительности труда.

Укаэанная цель достигается тем, что обкатку последовательно осуществляют тремя давильными элементами, установленными со смещением каждого последующего относительно предыдущего на величину, равную 1

5 величины осевого перемещения оча:— . га деформации, причем первым инструментом заготовку деформируют на 27 — 32 % от общей величины деформации, вторым — на 30 †35%.

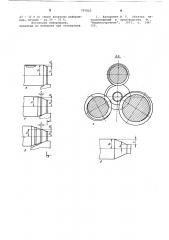

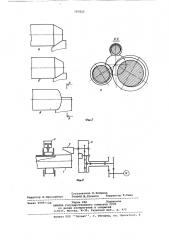

На фиг. 1 дана последовательность деформации трубчатой заготовк.—, ии при обкатке конусного перехода: а) первый этап деформации обкатка первым инструментом; б) второй этап деформации - обкатка одновременно первым и вторым инструментами; в) третий этап деформации обкатка одновременно первым, вторым и третьим инструментами; r) сечение А-A на Фиг. 1в; д) форма готового изделия; на фиг. 2 — последовательность деФормации заготовки при обкатке днища баллона; а) первый этап деформации — обкатка первым инструментом; б) второй этап деформации — обкатка одновременно первым и вторым инструментом;..., в) третий этап деформации — обкатка одновременно первым, вторым и третьим инструментами; r) сечение Б-Б на фиг. 2в; на фиг. 3 — схема процесса обкатки трубчатой заготовки.

Предлагаемый способ осуществляют следующим образом.

Нагретый до температуры 10001200оС конец трубчатой заготовки

1 подают s эaоoнHу оoeб к а тTкKиH, образованную тремя инструментами трения

ЗО 2, установленными на планшайбе 3

?97825 обкатного станка равномерно по окружности заготовки, и неподвижно закрепляют в механизме 4 зажима заготовки ° Планшайбе 3 придают вращение вокруг оси заготовки с частотой

200-800 об/мин, и в то же время каждому из инструментов трения придают вращение вокруг своей оси с. частотой 1,5 — 8 об/мин. Инструменты 2 опрофилированы и установлены на планшайбе 3 таким образом, что их формирующие поверхности смещены в осевом направлении на величину, равную 1 — 5 величины осевой подачи очага деформации.

При обкатке на конце трубчатой заготовки как конусного перехода, так и при обкатке днища деформа-... цию заготовки производят в следующей последовательности.

Первым инструментом деформируют заготовку на величйну1 a = (0,22

0,32)а, где а "з- "и v ради ус заготовки; p — радиус меньшего основания конуса. Вторым инструментом деформируют с отставанием в осевом направлении от первого инструмента на величину К, равную 1 — 5 величины .осевой подачи;очага деформации, численно равную 0,5 — 6 мм/об инструмента и одинаковую для всех инструментов, причем величина деформации составляет 30 — 35 Ъ от обцей деформации и определяется по формуле a Z — (0,3 — 0,35) а .

В конце обкатки вторым инструментом осуществляют промежуточную калибровку профиля, полученную в результате обкатки заготовки двумя инструментами трения. Третьим инструментом начинают деформацию со смещением в осевом направлении на величину К относительно второго инструмента и обкатывают заготовку на величину а — (О, 35 — О, 4) а, что составляет 35 — 40 Ъ от общей величины деформации. В конце обкатки инструмент осуществляет окончательную калибровку профиля готового изделия третьим инструментом.

При K меньше величины осевой подачи очага деформации последующий (второй) инструмент может осуществлять деформацию раньше предыдущего (первого), т.е. деформирует заготовку с опережением, а не с отставанием. В этом случае значение крутящего момента на этом инструменте возрастает в 1,5 — 2,5 раза. При К больше пяти значений величины осевой подачи деформации возрастает время обкатки, т.е. снижается. производительность.

Обкатку конусного концентричного перехода длиной Ь = 80 мм выполняют в следующей последовательности.

Нагретый до 1180 С конец трубчатой заготовки подается в зону обкатки, образованную тремя инструментами трения и неподвижно закрепляется. Планшайба с установленными на ней инструментами приводится во врацение вокруг оси заготовки с частотой 250 об/мин, а сам инструмент вращается вокруг собственной оси с частотой 3 об/мин. Каждый из инструментов трения спройилирован таким образом, что величина осевой подачи очага деформации составляет

1,25 мм/об планшайбы вокруг оси заготовки., Инструменты установлены на планшайбе таким образом, что каждый последующий инструмент начинает де15 формацию с отставанием от предыдущего на величину К, равную четырем величинам осевой подачи, т.е. К

= 5 мм. Первым инструментом деформируют заготовку на величину а =

= 30% от общей величины деформации т.е. обкатывают заготовку с диаметром 108 мм до диаметра 98 мм. После обкатки заготовки первым инструмен -. том в осевом направлении на величину К, равную 5 мм, в работу вводят второй инструмент и деформируют заготовку с диаметром 98 мм до диаметра 88 мм, т.е. обкатывают заготовку на величину Q = 33 Ъ от общей величины деформации. После обкатки заготовки вторым инструментом в с осевом направлении на величину К, равную 5 мм, в работу вводят третий инструмент, который осуцествляет окончательную деформацию перехода, обкатывая заготовку с диаметром

88 мм до диаметра 76 мм, т.е. обкатывает заготовку на величину O =

37 Ъ от общей величины деформации

Калибровка готового перехода осуществляется вторым и третьим инструментами.

Предлагаемый способ по сравнению с известным позволяет повысить про,4 Язводительность на 25 — 35 %., Формула изобретения

Способ изготовления деталей типа тел вращения путем обкатки формующим инструментом, вращаюцимся вокруг своей оси и по периметру предварительно нагретого конца зажатой и перемещаемой на величину подачи заготовки, о т л и ч а ю шийся тем, что, с целью повышения производительности труда, обкатку осуцествляют последовательно тремя давильными элементами, устаЩ новленными со смещением каждого последующего относительно предыдущего на величину, равную 1 — 5 величины осевого перемещения очага деформации, причем первым давильным элементом заготовку деформируют HR

797825

27 — 32 Ъ от общей величины деформации, вторым — н а 30 — 35 Ъ .

Источники информации, принятые во внимание при экспертизе

1. Капорович В. Г. Обкатка металлоизделий в производстве. N., "машиностроение", 1973, с. 148150.

797825 б-б

Составитель Е.Хохрина

Техред М.Голинка Корректор Е.Папп

Редактор И. Николайчук

Заказ 9889/12a Тираж 899 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий .

113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4