Устройство для переработки плас-тичных материалов

Иллюстрации

Показать всеРеферат

ОП ИСАН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТОЗЬСТВУ

Соки Советскнк

Соцналнстниескнк

Республик (61) Дополнительное к авт. сеид-ву (22) Заявлено 021078 (21) 669321/23-05 с присоединением заявки й9— (23) Приоритет

Опубликовано 23.01.81. Бюллетень ЙЯ 3

Дата опубликования описания 230131

Рц ®. „3

8 29 Г 3/ог

Гоеударетвекяый комктет. СССР ко делам «зобретевкй к открмткй

Ю) 4Ê 678 057.3(088 ° 8) P2) Леторы изобретения

В. И. Агапушкин, М. М. Балашов, Н. Л. Ма смудбекова, Г. С. Мороз, В. Н. Рекуданов и Е. С. Соколов-Бородкин

Всесоюзный проектно-конструкторский и технологический институт вторичных ресурсов "ВИВР" и Московский институт химического машиностроения (71) Заявители (54 ) УСТРОИСТВО ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИЧНЫХ

МАТЕРИАЛОВ

Изобретение относится к переработке вторичных полимерных материалов, в частности отходов поливинилхлоридных материалов в виде пленки без ткани и на тканевой основе, полиэтилена высокого и низкого давления, синтетических текстильных материалов и т.п. при их измельчении, смешении, пластикации и экструзии.

Известно устройство для переработки вязких материалов, содержащее корпус с загрузочным отверстием и размещенную в нем пару вэаимоэацепляющихся роликов, рабочая часть которых выполнена в виде косоэубого за-15 цепления P ).

Недостатком устройства является низкая эФФективность переработки отходов, не обеспечивается равномерная подача материала, что приводит к его пульсации на выходе as формующей головки, к снижению производительности устройства и ухудшению качества материала. Кроме этого, не обеспечивается интенсивность процесса перемешивания и гомогениэация перерабатываемой массы в каналах корпуса иэ-эа отсутствия в них циркуляционных потоков. 30

Наиболее близким по технической сущности к предлагаемому является устройство для переработки пластичных материалов, содержащее корпус с загрузочным отверстием и с фориующим каналом, и размещенный в корпусе рабочий орган, выполненный в виде вращающихся зубчатых валков, одна пара которых расположена под загрузочным отверстием (2).

Недостатком устройства является низкая эффективность переработки отходов, невысокая производительность устройства.

Цель изобретения — повыаеиие производительности процесса и эффективности переработки материала.

Поставленная цель достигается -.ем, что в устройстве для переработки пластичных материалов, содержащем корпус с загрузочным отверстием и с формующим каналом, и размещенный в корпусе рабочий орган, вьа олненный в виде вращающихся зубчатых валков, одна пара которых расположена под загрузочным отверстием, зубчатые валки рабочего органа установлены с последовательныи эацепле 1ием друг с другом с образованием между ними центральной полости а одна пара

797898 соседних зубчатых валков установлена с зазором относительно друг друга.

При этом, с целью регулирования производительности и интенсивности смешения, пара зубЧатых валков, установленных с зазором;.относительно друг друга, снабжена эксцентриковыми опорами.

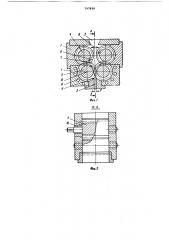

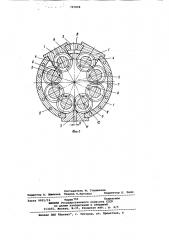

На фнг. 1 изображено устройство для переработки вторичных материалов, вертикальный поперечный разрез; на ® . фиг. 2 — разрез A-A на фиг. 1; на фиг. 3 — другой вариант выполнения устройства, вертикальный поперечный разрез.

Устройство содержит корпус 1 с загрузочным отверстием 2 и формующим fS каналом 3, выполнении в виде щели.

Рабочий орган устройства выполнен в вйде вращающихся зубчатых валков 4, расположенных под загрузочным отверстием 2, и зубчатых валков 5. Валки ;щ

4 ю 5 установлены с последовательным зацеплением так, что их периферийные поверхности 6 образуют центральную полость 7. Пара зубчатых валков 4, расположенная против загрузочного от- верстия 2, установлена с зазором 8.

В нижней части корпуса 1, примерно вдоль всей его длины, встроены нагреватели 9. Пара зубчатых валков 4 установлена на эксцентриковых опорах 10. Входные кромки 11 формующего 30 канала 3 расположены параллельно осям 12 зубчатых валков 5.

В варианте конструкции устройства, показанном на фиг. 3, корпус имеет цилиндрическую форму, а зубчатые валки 4 и 5 расположены по окружности.

Перерабатываемый материал, размер кусков которого определяется лишь размером загрузочного отверстия 2, за- 4g хватывается вращающимися зубчатыми валками 4 и, предварительно обжимаясь в зазоре 8.между ними, поступает в центральную полоать 7. Часть материала, перемешиваемая в центральной полости 7, постоянно, подается парой (парами) зубчатых валков в зону зацепления валков 4 и 5 и иэмельчается.

Частицы измельчаемого материала заполняют впадины между зубьями валков и перемещаются в зону располо- ® жения нагревателей 9. Пластичная гомогенная масса материала, перемещаясь зубьями валков 5, подвергается интенсивной деформации и под давлением выдавливается через отвер- SS стие 11 формующей головки. Часть материала иэ зоны зацепления валков

5 вновь поступает в центральную полость 7, где за счет непрерывного вращения валков 4 и 5 возникают цир- ® куляционные.потоки, обеспечивающие эрективное перемеаивание материала.

Таким образом, установка зубчатых валков 4, расположенных против эагруэочного отверстия 2 с зазором, обеспечивает при переработке неизмельченного неоднородного материала его равномерное поступление в центральную полость 7, а следовательно, и равномерный, беэ пульсаций, выход материала иэ формующего канала 3, что повышает качество получаемого изделия и производительность устройства.

Центральное положение полости 7, образованной периферийной поверхностью 6 зубчатых валков 4 и 5, установленных с последовательным зацеплением, обеспечивает многократную циркуляцию материала в этой зоне, его тщательное перемешивание и гомогениэацию.

Размещение входных кромок 11 формующего канала 3 с минимальным зазором относительно периферийной поверхности зубчатых валков 4 и 5, предотвращает забивание его длинноволокнистой массой, что обычно приводит к периодической остановке устройства и к снижению его производительности.

Устройство позволяет перерабатывать отходы различных пластичных материалов Gåç их предварительного ,мелкого измельчения, что снижает общую стоимость оборудования технологической линии, делает ее более компактной и упрощает процесс переработки в целом.

Формула изобретения

1. Устройство для переработки пластичных материалов,.содержащее корпус с загрузочным отверстием и с формующим каналом, и размещенный в корпусе рабочий орган, выполненный в виде вращающихся зубчатых валков, одна пара которых расположена под загрузочным отверстием, о т л и— ч а ю щ е е с я тем, что, с целью. повышения производительности процесса и эффективности переработ::и материала, зубчатые валки рабочего органа установлены с последовательным зацеп.лением друг с другом с образованием между ними центральной полости, а одна пара соседник зубчатых валков установлена с зазором относительно друг друга.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что, с целью регулирования производительности и интенсивности смешения, пара зубчатых валков, установленных с зазором относительно друг друга, снабжена эксцентриковьми опорами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 198615, кл. В 29 В 1/10, 1966.

2. Патент Англии В 638364, 1950 (прототип).

797898

Составитель N. Глушакова

Редактор A. Шишкина Техред T.Маточка Корректор Е. Папп

Заказ. 9901/16 тирам 703 Подписное

ВИИИПИ Государственного комитета CCCP по делам изобретений и открытий . 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП %Патент", r. Ужгород, ул. Проектная, 4