Способ регенерации активногогранулированного угля

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Советских

Социалистическими

Республик (61) Дополнительное к авт. саид-ву— (22) Заявлено 200874 (21) 2054176/23-26 (51) М. КЛ. с присоединением заявки М (23) Приоритет—

С 01 В 31/08

В 01 7 20/34

Государственн «й комитет

СССР но делам изобретений н открытий

Опубликовано 2301.81. Бюллетень МВ,З (53) УДК 661. 183. . 2 (088. 8) Дата опубликования описания 2 301р1 (72) Автор изобретения

Я.О.Кравец

Всесоюзный научно-исследовательский институт сахарной промьааленности (71) Заявитель (54) СПОСОБ РЕГЕНЕРАЦИИ АКТИВНОГО ГРАНУЛИРОВАННОГО

УГЛЯ

Изобретение относится к химической промышленности, в частности к способам регенерации осветляющего активного гранулированного угля, применяемого для обесцвечивання сиропов в сахаро-рафинадном производстве и очистки воды.

Известен способ регенерации активного угля, включающий нагрев угля в © восходящем потоке газообразного теплоносителя дымовых газов, в который добавляют газообразный окислитель (воздух с добавкой пара), прн этом уголь псевдоожижается и уносится газами, газообразный теплоноситель подают со скоростью выше критической скорости псевдоожижения, что позволяет вести процесс регенерации в течение 1-5 с (1 .

Недостатком известного способа яв- 20 ляется значительное иэмельчение угля (до 30%), недостаточное использование тепла (температура отходящих газов 400-600eC) и сложность аппаратурного оформления.

Наиболее близким к предлагаемому по технической сущности является способ регенерации активного гранулированного угля, включающий пропускание нисходящего слоя гранулирован- 30 ного угля в шахтной печи через эоны сушки, нагрева и регенерации при

750-850оС и подачу в слой восходящего потока газового теплоносителя смеси продуктов сгорания углеводородного топлива с водяным паром в зону регенерации со скоростью, меньшей критической скорости псевдоожижения гранулированного угля L23..

Однако указанный способ не обеспечивает достаточно высокой производительности процесса регенерации и в качестве регенерации из-за наличия застойных зон.

Целью изобретения является повышение пронэводительности процесса регенерации (с исключением застойных зон и шлакования угля).

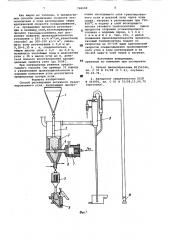

Указанная цель достигается тем, что предлагаеьт«й способ включает пропускание нисходящего слоя гранулированного угля в шахтной печи через эоны сушки, нагрева и регенерации при 750-8509С и подачу в слой восходящего потока газового теплоносителя смеси продуктов сгорания углеводородного топлива с водяным паром со скоростью на 15-50% вы««е критической скорости псевдоожижения гранулированного угля в зоне регенерации

798038 и на 20-40Ъ ниже критической скорости псевдоожижения в зоне сушки и нагрева.

Подача газового теплоносителя со скоростью на 15-50Ъ выше критической скорости псевдоожижения гранулированного угля в зоне регенерации обусловлена тем, что при этих условиях слой угля в зоне регенерации переходит в псевдоожиженное состояние, что увеличивает производительность процесса регенерации, исключает застойные зоны, не происходит значительное измельчение угля.

При повышении критической скорости псевдоожижения теплоносителя выше чем 50Ъ, гранулированный уголь значительно измельчается и возрастает расход его; если скорость меньше чем на 15Ъ выше критической скорости псевдоожижения, то образуются застойные зоны и для получения качественно- 20

У

ro угля необходимо увеличивать время пребывания угля в зоне регенерации, что снижает производительность процесса и приводит к шлакованию угля. В зоне сушки и нагрева скорость тепло- 5 носителя меньше, чем критическая на

20-40Ъ, при этом не наблюдается из— мельчения угля и лучше используется тепло температура отходящих газов

90-150 С).

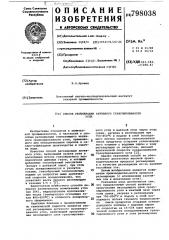

На фиг. 1 показана установка для регенерации активного гранулированного угля на фиг. 2 — фрагмент шахтной печи с указанием эон сепара35

Установка состоит иэ бункерадозатора 1 и цилиндрического плафона 2 для загрузки рабочего объема шахтной печи 3. В нижней цилиндрической части печи установлен конусный распределитель 4 газового тепло- 40 носителя. Под шахтной печью 3 расположен холодильник 5 для охлаждения регенерированного угля, регулируемый плафон опущен в корыто выгрузочного механизма 6. Для сжигания 45 углеводородного топлива служит топка 7, а реакционны газы — продукты сжигания топлива, смешанные с водяным паром, образуются в камере 8 смешения. Для очистки отходящих газов установлен конденсатор-ловушка 9, а для вывода их из установкиводокольцевой насос 10.

Пример 1. Активный гранулЯрованный уголь марки АГС-4 с размером основной фракции частиц 2,03 5 мм, (ф экв. = 2 6 мм), насыщенный красящими веществами на 80Ъ

or первоначальной обесцвечивающей способности с влажностью 30Ъ, иэ бункера-дозатора 1 непрерывно подают в шахту печи 3, и он последовательно проходит зоны сушки, нагрева и регенерации. Углеводородное топливо (газ,мазут) сжигают в топке

7 и направляют в камеру 8 смешения, где их температура снижается с помощью водяных паров до 800 С. Затем о теплоноситель через распределитель

4 поступает в слой адсорбента. Восходящий поток теплоносителя со скоростью 0,7 м/с (что на 16,7Ъ выше критической скорости псевдоожижеиия

W )в зоне регенерации высотой 0,35 мм к9! нагревает активный уголь до 750 С, поступает в зону нагрева, при этом температура угля составляет 500ОС, а скорость теплоносителя снижается до О, 4 м/с (что на 33, ЗЪ ниже

W„ ), в зоне сушки теплоноситель нагревает уголь до 150оС, и дает дальнейшее снижение скорости.

Отработанный теплоноситель с температурой 100 С выводится из верхней расширенной части аппарата (эона сепарации), одновременно отходящие газы омывают плафон 2, где происходит предварительная подсушка угля, затем отходящие газы поступают на ловушку-конденсатор 9 с помощью водокольцевого насоса 10 для удаления угольной пыли и конденсации паров. Регенерированный уголь поступает иэ печи в холодильник 5, затем поступает в выгрузочное устройство 6 и далее в адсорберы.

Режим регенерации активного гранулированного угля обеспечивают регули— рованием количества теплоносителя, высотой зоны регенерации, временем пребывания адсорбента в печи, которое изменяется с помощью выгрузочного устройства.

Пример 2. Осуществляют по примеру 1, причем скорость теплоносителя в зоне регенерации 0,9 м/с (что на 50Ъ выше Ч Р ), а в зоне нагрева и сушки 0,5 м/с (что на 16,7Ъ ниже

W p) .

Пример 3. Осуществляют по примеру 1, причем скорость теплоносителя в зоне регенерации 0,8 м/с (что на 33,3Ъ выше W

В таблице приведены характеристики процесса регенерированного угля, полученного по предлагаемому способу, в сравнении с известным.

798038

Характеристики

По известному способу

30

30

18

25

0,8

0,45

0,9

0,45

0,35

0,7"

0,50

0,40

2i0 о 2r0

0,3 0,3

2,0

3,0

0,8

0 35

320

310

300

265

2,5.

0,2

10i8

2,5

0,2

2,5

0,2

10,8

2, 5

0,2

10,8

10,8

0,5

0,5

0,5

0,5

750

500

750

800

750

500

500

500

150

150

150

150

100

100

100

90

100

75

70 .75

75

Прочность, %

90

93

550

520

520

550

8,6

8,6

8,5

1.Процессы регенерации

Влажность угля, поступающего на регенерацию, %

Время пребывания угля в зоне регенерации, мин

Скорость движения теплоносителя на свободное сечение аппарата, м/с: эона регенерации зона сушки и нагрева

Высота слоя угля, м: общая зона регенерации

Потери угля при регенерации, %

Количество шлака в угле,%

Производительность по углю, кг/ч на м

Состав реакционных газов, об.% (в камере смешения) кислород окись углерода двуокись углерода

Количество водных паров, кг/кг угля

Температура, С: камера смешения зона регенерации зона нагрева зона сушки отходящие газы

Эффект регенерации, %

П. Ре генерированный активный гранулированный уголь

Обесцвечивающая способность, %

Основная фракция угля

2,0-3,5 мм, % (P экв = 2,6 мм)

Вес литра угля, r

Водородный показатель,рН 8,5

По предлагаемому способу

Пример Пример Пример

798038 юг. /

Как видно иэ таблицы, в предлагаемом способе увеличение скорости теплоносителя в зоне регенерации свыше критической скорости псевдоожиження, т.е. проведение процесса регенерации в кипящем слое, интенсифицирует г процесс тепломассообмена, что поз - воляет повысить пронзводительйость установки с 265 кг/ч м (по известному способу) до 300-320 кг/ч м, уменьшить зону регенерации с 0,8 м до

О, 30- О, 35 м, а, следовательно, и общую высоту слоя с 3,0 . до 2,0 м, исключить застойные зоны н шлакование угля с 3% к массе угля до О, добиться полного восстановления адсорбционных свойств угля (до 100%).

При оптимальных режимах предлагаемого способа (по примеру 3) наряду с увеличением производительности и хорошим качеством угля достигаются минимальные потери угля. 26

Формула изобретения

Способ регенерации активного гранулированного угля, включащий пропусканне нисходящего слоя гранулированного угля в шахтной печи через эоны сушки, нагрева и регенерации при 750850 С и подачу в слой восходящего потока газового теплоносителя смеси продуктов сгорания углеводородного топлива с водяным паром, о.т л и— ч а ю шийся тем, что, с целью повышения производительности процесса, газовый теплоноситель подают со скоростью на 15-50% выше критической скорости псевдоожижения гранулированного угля в зоне регенерации и на

20-4ОЪ ниже-в зоне сушки и нагрева.

Источники информации принятые во внимание при экспертизе

1. Патент Великобритании 91354346 кл. С 01 В 31/08 (С 1 A) опублик.

30.03.74.

2. Авторское свидетельство СССР

В 343950, кл. С 01 В 31/08,13.04.70 (прототип).

798038

Составитель Т. Ильинская

Техред С.Мигунова Корректор М. Вигула

Редактор В.Жиленко

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Закаэ 9933/23 Тираж 516 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5