Способ получения нефтяныхфракций

Иллюстрации

Показать всеРеферат

яйттру тмъ«те; и -. че кев

О -и-"Щ:="А

Союз Советскик

Социалистических

Республик

НИЕ

ИЗОБРЕТЕНИЯ оо798161

К АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 24.01.79 (21) 2716274/23-04 (51)М с присоединением заявки ¹ (23) Приоритет

С 10 Q 7/00

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 230181.Бюллетень М 3

Дата опубликования описания 2 30181 (53) УДК 665.545. .55(088.8) (72) Авторы изобретения

Б.А.Мельников, В.Г.Алешкин, О.К, Одинцов, A.И.Мулин и Д.К.Тарасов

Грозненский ордена Трудового Красного Знамени нефтеперерабатывающий завод имени В.И.Ленина и Грозненский нефтяной научно-исследовательский институт (7 1 ) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ

Изобретение относится к способу получения нефтяных фракций и может быть использовано в нефтеперерабатывающей промышленности.

Р

Извес тен способ получения нефтяных фракций нагревом нефти последовательно в теплообменниках до 190-220 С о и в печи до 350-380 С и последующим фракционированием в атмосферной колонне. С верха атмосферной колонны отводят бензиновые фракции, остальные дйстилляты отводят боковыми погонами через отпарные колонны (,1) .

Однако все бензиновые фракции фракционируют в одной колонне, что перегружает атмосферную колонку по парам и ухудшает условия ректификации (при наличии легких фракций), особенно в нижних секциях колонны.

Наиболее близким к изобретению 20 является способ получения нефтяных фракций, заключающийся в том, что поток исходного сырья (нефти) нагревают в теплообменниках до 200 С и о направляют в отбенэинивающую колонну, 25 где при давлении 4,3 атм за счет тепла потока, а также дополнительного тепла вносимого горячей струей, отI о бирают при температуре верха 154 С, бензиновые фракции в количестве 12%. 30

На верх отбензинивающей колонны подают острое орошение. С низу колонны при 240 С выводят отбензиненную нефть,. часть которой используют как горячую струю, которую циркулируют через печь и вводят в отбензинивающую колонну с относительной долей содержания паровой фазы 0,33. Втсрой поток отбенэиненной нефти нагревают также в печи и направляют иа фракционировку в основную атмосферную колонну, где отбирают бензин, керосин, дизтопливо и мазут (2)

Недостаток способа заключается

B заниженной производительности установки по сырью. Отгонка бензина в отбензинивающей колонне связана с большими затратами тепла, подводимого в низ отбензинивающей колонны горячей струей» Частичное использование мощности печи под нагрев горячей струи снижает возможности повышения производительности установки по сырью.

Недостатком способа является так-— же нечеткое и неполное отделение бензиновых фракций в .отбензинивающей колонне, что объясняется недостаточным количеством тепла, вводимого с горячей струей (низкая относительная доля содержания паровой фазы в потоке 98161 отбенэиненной нефти — составляющая

0,3-0,35), низким отношением выхода бензина к остаточной фракции вследствие большого по количеству потока отбензиненной нефти. Кроме того, в данном способе неэффективно используют тепло дымовых газов, отходящих иэ печи с высокой температурой, цель изобретения — повышение производительности по исходному сырью, повышение четкости ректификации и выхода бензиновых фракций.

Поставленная цель достигается тем, t0 что в способе получения нефтяных фракций путем направления исходной нефти в теплообменники, подачи нагретой нефти в отбензинивающую колонну 35 с получением продукта верха и низа колонны, направления продукта низа колонны после ее нагрева в печи в основную ректификационную колонну с использованием части продукта низа ко- 2О лонны в качестве горячей струи отбензинивающей колонны, нагревают часть исходной нефти в печи и направляют ее в низ отбензинивающей колонны в качестве дополнительной горячей струи.

Предпочтительно исходную нефть нагревают в печи в последних по ходу дымовых газов трубах конвекционной секции до 290-310 С.

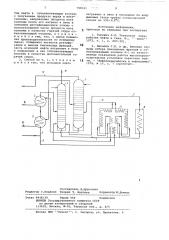

На чертеже представлена принципи-..-З0 альная схема реализации способа.

Нефть после прохождения установки электрообессоливания направляют по линии 1 в теплообменники 2 и 3, где нагревают до 180-240С С и подают в 35 отбенэинивающую колонну 4. Часть нефти по линии 5 направляют в последние по ходу дымовых газов трубы конвекционной секции печи 6, где нагревают поток предпочтительно до 290-310 С и щ направляют в качестве дополнительной горячей струи в отбенэинивающую колонну 4.

Относительная доля содержания паровой фазы составляет 0,40-0,45. С низа отбензинивающей колонны 4 при

240-260 С отбензиненную нефть с началом кипения 150-180 С по линии 7 направляют в печь 8, где нагревают до 340- 360 С и направляют в качестве горячей струи по линии 9 в отбензи- 50 нивающую колонну 4. Часть отбенэиненной нефти прокачивают через печь

6, где нагревают также до 340-360оС и направляют в качестве сырья по линии 10 в основную атмосферную ко- 55 лонну 11 для перегонки. С верха атмосферной колонны 11 при 180-210 С по линии 12 отбирают керосин с началом кипения 130-160 С и с концом кипения 210-250 С в количестве 7-14% на нефть, По линии 13 выводят дизельное топливо с температурой

220-250 С, началом кипения 180-210С C и концом кипения 340-360 C в количестве 20-30% на нефть.

С низа атмосферной колонны 11 при

310-350 C отбирают по линии 14 мазут с началом кипения 230-250 С, Бензиновую фракцию иэ отбензинивающей колонны отводят по линии 15.

Пример . Нефть Ставропольского месторождения с содержанием фракций,выкипающих до 140 С, — 11,36% и

350 С вЂ” 56, 47% с установки ЭЛОУ в холичестве 3000 т/сут направляют в теплообменники, где нагревают до 220 С и подают в отбензинивающую колонну.

Второй (дополнительный) поток нефти в количестве 300 т/сут минуя теплообменники с 40-60 С подают в последние по ходу дымовых газов трубы конвекционной секции, где этот поток прокачивают через трубы, поверхность которых составляет 45% всей конвекционной поверхности. Нефть нагревают до

310 С,обеспечивая относительную долю о содержания паровой фазы О, 45. Нагретый поток направляют в качестве горячей струи в отбензинивающую колонну.

С верха отбензинивающей колонны при давлении О, 75 атм и 145 С отбирают бензин с концом кипения 165 С в количестве 15% на нефть (93,5% от потенциала) . С низа отбензинивающей колонны при 250 С отводят отбензиненную о нефть с началом кипения 153 С, направляют ее в количестве 30% на нефть в печь, где нагревают до 350 С и затем направляют в качестве горячей струи в в низ отбензинивающей колснны. Часть отбензиненной нефти прокачивают через печь, где нагревают до 350 С и направляют в качестве сырья в основную атмосферную колонну. С верха атмосферной колонны при 182 С и давлении

0,78 атм отбирают керосин с началом кипения 1350С и концом кипения 216 С в количестве 7% на нефть. Боковым погоном при 235оС выводят дизтопливо с началом кипения 180 С и концом кипения 360 С в количестве 26% на нефть, С низа колонны при 340 С отбирают мазут с началом кипения 235 С.

В таблице сведены данные по проведению процесса известным и предлагаемым способами.

798161

t

Извес гный способ

Показатели

Предлагаемый способ

3000

3300

30

35 в том числе:

25

Флегмовое число

2,7

0,75

0,7

220

220

127

145

235

250

350

350

300

400

Доля содержания паровой фазы в по. токе отбенэиненной нефти

0 35

0,35

То же, в дополнительном потоке нефти

0,45

2,5

?,8

Таким образом, использование предлагаемого способа поз воляет без повышения общего расхода топлива в печах при сохранении поверхности-нагрева теплообменников и печей осуществить повышение производительности установки по нефти на 300 т/сут (на 10% от первоначальной), т.е ° достигнуть экономии расхода топлива на переработку 1 т нефти.

Кроме того, способ позволяет сни- N зить температуру отходящих из печи дычовых газов с 400 до 320ОC увеличить.с 9 до 15Ъ глубину извлечения бензина из нефти в отбензинивающей

1 колонне и, следовательно, разгрузить 6j

Формула изобретения

Производительность по нефти, т/сут

Отбор бензина в отбензинивающей колонне, Ъ на нефть

Отбор бензина в агмосферной колонн», В на нефть

Общее количество горячей струи, Ъ на нефть количество гор ячей струи (отбензиненная нефть), Ъ на нефть количество дополнительной горячей струи (нефтяной поток), Ъ на нефть

Давление в огбензин вающей колонне, атм

Температура нефти после геплообменников, ОC верх отбензинивающей колонны низа отбензинивающей колонны нагрева отбензиненной нефти на выходе из печи дымовых газов на выходе из печи

Расход топлива в печах, Ъ на нефть основную ректификационную колонну.

При этом улучшается четкость погоноразделения, сокращается температурное налегание между концом кипения керосина и началом кипения дизтоплива с 51 до 36 С, сокращается содержание легких фракций в мазуте с 30 до 25% (на нефть) и снижается расход циркулирующей в системе отбензиненной нефти.

1. Способ получения нефтяных фракций путем направления исходной нефти в теплообменники, подачи нагрс798161

Составитель К„Королева

Редактор Г.Кацалап Техред Т. Маточка Корректор М.Демчик

Заказ 9948/30 Тираж 559 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 тои нефти в отбенэинивающую колонну с получением продукта верха и низа" колонны, направления продукта низа колонны после его нагрева в печи в основную ректификационную колону с использованием части продукта низа колонны в качестве горячей струи отбенэинивающей колонны, о т л и ч а ю шийся тем, что, с целью повышения производительности по исходному сырью, повышения четкости ректификации и выхода бензиновых фракций, часть исходной нефти нагревают в печи и направляют в ниэ отбензинивающей колонны в качестве дополнительной горячей струи.

2. Способ по и. 1, о т л и ч а ю. шийся тем, что исходную нефть нагревают в печи в последних по ходу дымовых газов трубах конвекционной секции до 290-310 С.

Источники информации, принятые во внимание при экспертизе

1. Гуревич И.Л. Технологи переработки нефти и газа. М., имия

1972, ч. 1, с. 297-301.

2. Пикалов Г.П. и др. Влияние глубины отбора бензиновых фракций в отбензинивающей колонне К-1 на качественные показатели работы высокопроизводительных установок перегонки нефти. — "Нефтепереработка и нефтехимия", 1978, Р 10, с. 7 (прототип) .