Прокатный валок

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЯЛЬ4!ТВУ

Союз Советских

Социалистических

Республик р>799846 (61) Дополнительное к авт. свид-ву (22) Заявлено 160179 (21)2712776/22-02 с присоединением заявки HP (23) Приоритет

Опубликовано 30.0181 бюллетень HB 4

Дата опубликования описания 31л1я1 (Я1М. К„,З

В 21 В 27/02

Государственный комитет

СССР по делам изобретений и открыти и (53) УД(621.771. .07.9 (088.8) (72) Авторы изобретения

П. П. Чернов, В. Л. Мазур, В. В. Акишин, И. И. Леепа, О. H. Сосковец и В. П. Загреков (71) Заявитель

Институт черной металлургии (54) ПРОКАТНЫЙ ВАЛОК

Изобретение относится к области металлургии и может быть использовано в прокатном производстве.

На непрерывных станах холодной про- э катки листовой стали и жести значительные трудности возникают с обеспечением устойчивого захвата полосы валками первой. клети. Сейчас, для повьааения захватывающей способности, на поверхность рабочих валков наносят высокую шероховатость.

Известен валок, отличительная особенность которого состоит в том, что поверхность бочки валка имеет шероховатость, различную в поперечном нап.— равлении (1).

Это техническое решение предназначено для улучшения условий поступления смазки в очаг деформации.

Известен валбк, содержащий шейки 2н и бочку с нанесенной на ее рабочую. поверхность шероховатостью, причем участок рабочей поверхности с минимальным катающим радиусом выполнен с меньшей шероховатостью, чем участок рабочей поверхности с максимальным катающим радиусом. Отношение величин минимальной к максимальной шероховатости равно 0,1-0,5. Шерохо,ватость поверхности на участках по- 30 верхности между минимальным и максимальным катающими радиусами изменяется по величине. пропорционально изменению катающего радиуса валка (2)., Недостаток этих способов состоит в том, что они не предусматривают снижения энергосиловых параметров прокатки при сохранении высокой захватывающей способности валка и не обеспечивают высокую стойкость валка. В частности, при прокатке по последнему способу для уменьшения продольной разнотолщинности требуется участкам поверхности бочки валка с максимальным катающим радиусом придавать высокую шероховатость. Это приводит к возрастанию трения и энергосиловых параметров прокатки. Процесс прокатки будет проходить прн относительно высоком уровне давления на валки, моментов.

Цель изобретения — снижение энергосиловых параметров прокатки и увеличение стойкости валка. .Поставленная цель достигается тем, что шероховатость выполнена в виде чередующихся участков с различной высотой микронеровностей, расположенных параллельно образующей бочки вал-. ка.

799846

При этом,чередующиеся участки с различной высотой микронеровностей выполнены шириной, равной 0,007-0,25 радиуса валка и шероховатость поверхности на участках с минимальной высотой микронеровностей выполнена равной 0,02-0,9 величины шероховатости поверхности на участках с максималь ной высотой микронеровностей.

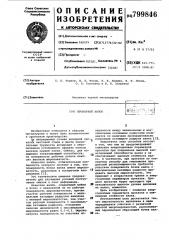

Согласно предлагаемому изобрете,нию снижение энергосиловых парамет-. ров прокатки и уменьшение износа вал,ка достигается за счет уменьшения площади рабочей поверхности бочки валка, имеющей высокую шероховатость, На чертеже изображен прокатный валок, общий вид.

Прокатный валок содержит: 1-участки поверхности с минимальной высотой микронеровностей; 2 — участки поверх« ности с максимальной высотой микронеровностей, L — ширина участков поверхности с минимальной высотой мик-. ронеровностей, 1. - ширина участков поверхности с максиМальной высотой микронеровностей.

Сущность изобретения состоит в следующем.

Энергосиловые параметры процесса прокатки существенно зависят от шероховатости поверхности валков. С увеличением шероховатости поверхности возрастает давление металла на валки, момент прокатки, расход энергии. !

Для снижения величины названнных параметров необходимо применять прокатные валки с минимальной шероховатостью. Однако здесь имеется существенное ограничение, состоящее в том, что при уменьшении шероховатости ухудшается захватывающая способность валков. Техническое решение, обеспечивающее одновременно высокую захватывающую способность прокатных валков и понижение энергосиловых параметров прокатки состоит в том, чтобы рабочую поверхность бочки валкОв выполнять в виде чередующихся участков с различной высотой микронеровнастей.

B этом случае участки поверхности с высокой шероховатостью будут обеспечивать устойчивый захват полосы валкамк при прокатке, а участки поверхности с малой высотой мккронеровностей обеспечат понижение энергосиловых параметров процесса прокатки по сравнению с параметрами прокатки в валках, имеющих высокую шероховатость на всей рабочей поВерхнОсти бочки.

11ля устойчивого захвата полосы валками в предлагаемом способе необходимо, чтобы ширина участков с вы.сохой шероховатостью равнялась длине дуги контакта (захвата) валка с прокатываемым металлом. Извеотно, что длина дуги контакта валка с полосой при прокатке выражается формулой

1 - -ЙИЯ,. где I- длина дуги контакта;

Ь h- абсолютное обжатие йолосы;

h è Ь; толщина полосы до и после прокатки;

Я -радиус валка.

При проектировании листовых прокатных станов радиус прокатных валков выбирают примерно в 1000 раз больше, чем минимальная толщина прокатываеиых полос. В свою очередь мак © симальная толщина прокатываемых полос на станах холодной прокатки, как правило, не более, чем в 10 раз превышает минимальную. Следовательно, толщины Лмпрокатываеьых на станах полос находятся в пределах

1% „1 .1

" -(1000 00 ".

Относительное обжатие в клети за один проход при прокатке полос на лисовых станах составляет E =5 -40Ъ, Щ . Ah (Е = . 100%, где E. — относйтельное обжатие).

Иожно записать, что F = — 100%.

М

Е

hftAh

25 Отсюда Ah —,— 4.1Подстазляя указанные значения Я, получаем Ah= (0,053-0,67).

Заменяя h его выражением, получаем

Ah = (0,053- .0,67) — 1 + R .

Ah =(5,3 ° 10 +6,7 10 ) R.

Подставляя последнее выражение в формулу для дуги контакта, получаем

1= 5 310 - 6 710 R

1= (7,3 10 —:6,2 10 .R.

З5 При холодной прокатке тонких стальных листов, полос и других твердых металлов и сплавов вследствие значительного давления в очаге деформации и упругого сплющивания валка длина дуги контакта может увеличиться до трех раз. С учетом этого верхнее 3 значение предела следует увеличить.

В итоге после округления величин получим: -2

1 = 1,7 ° 10 —. 25 ° 10 }

Участки поверхности бочки валка с минимальной высотой мккронеровностей могут быть такой же ширины, как и участки поверхности бочки валка с максимальной высотой микронеровностей.

Возможно также увеличение или уменьшение их ширины для усиления или ослабления эффекта снижения энергосиловых параметров прокатки.

В настоящее время при обработке валков гладкую отделку поверхности ,получают путем шлифовки и полировки ! кх на вальцешлифовальных станках.

При такой технологии получить шерохо49 ватость поверхности менее 0,2 мкм

RС,, как правило, нельзя. Поэтому величину микронеровностей 0,2 мкм

R+ (Я вЂ” параметр шероховатости по

ГОСТУ 2783-73) целесообразно принять

65 за абсолютное минимальное значение.

799846

Высокую шероховатость на поверх.ность валков наносят обычно путем дробеструйной обработки..На существующих установках для дробеструйной и дробеметной насечки валков получение шероховатости более 10,0 мкм йп затруднительно. Поэтому, величину микронеровностей 10,0 мкм йп целесообразно принять за абсолютное максимальное значение.

Таким образом, меньшее значение ц предела отношения величин шероховатости на участках с минимальной и максимальной высотой микронеровностей

0,2 равно — 0 = 0, 0 2 . Большее значение предела этого отношения следует при- 5 нять . равным 0, 9 . Увеличение его больше 0, 9 нецелесообразно и з - за небольшой величины достигаемого эффекта уменьшения энергосилоных параметров процесса прокатки . Следовательно, 20 шероховатость поверхности бочки валка на участках с минимальной величиной микронеровностей должна быть выполнена равной 0,02-0,9 величины шероховатости поверхности на участках с максимальной высотой микронеровнос- тей.

Прокатный валок может быть изготовлен следующим образом.

Поступающие со склада в вальцешлифовальное отделение.листопрокатно- 30 го цеха рабочие валки комплектуются по парам в соответствии с допускаемым различием их диаметров. После этого рабочие валки подвергаются шлифовке или полировке для придания 35 их поверхности высокой чистоты отделки (получения поверхности с минимальной высотой микронеровностей).

После этого, на поверхность бочек. валков накладывается трафарет, имеющий прорези вдоль образующей валка, равной ширине участков поверхности с максимальной высотой микронеровностей. Далее валок, покрытый трафаретом, подвергается дробеструйной обработке. В итоге участки поверхности, 4> закрытые трафаретом, не будут под.вергаться воздействию потока дроби и останутся гладкими. На незащищенных же участках образуется высокая шероховатость. Шероховатость валка $0. будет состоять из чередующихся участков с различной высотой микронеровностей, расположенных параллельно образуккцей бочки валка.

Наиболее удобно чередующиеся участ-Я ,ки с различной высотой микронеровностей выполнять на всей длине бочки .валка. Если же должны прокафываться, например; узкие полосы, то участки с максимальной кли минимальной высотой микронеровностей могут быть выполнены на части длины бочки, капример, в средней части валка, либо выполнены прерывистыми.

Возможны к -другие методы кзготовленкя предлагаемого валка.

Следует отметить, что предлагаемый валок в основном предназначен для использования в первых клетях непрерывных станов холодной прокатки полосовой стали. Создаваемая валком первой клети на полосе неравномерность.шероховатостк, не будет влиять на окончательное состояние поверхности полосы, поскольку в последукщкх клетях стана произойдет выравнивание микрорельефа прокатываемого металла.

Технико-экономическая эффектнвность предлагаемого изобретения состоит в том, что применение прокатных валков, шероховатость которых выполнена в виде чередующихся участков с различной высотой микронеровностей, позволит снизить энергосиловые параметры процесса прокатки на 5-7% ° формула изобретения

1. Прокатный валок, содержащий шейки и бочку с нанесенной на ее поверхность неравномерной по величине шероховатостью, о т л и ч а ю щ к йс я тем, что, с целью снижения энергосиловых параметров прокатки и увеличения стойкости валка, шероховатость выполнена в виде чередующихся участков с различной высотой микронеровностей, расположенных параллельно образующей бочки валка.

2. Валок по п..1, о т л и ч а юшийся тем, что чередующиеся участки с различной высотой микронеровностей выполнены шириной равной .

0,007-0,25 радиуса валка.

3. Валок по пп.1 и 2, о т л и— ч а ю шийся тем, что шероховатость поверхности на участках с минимальной высотой мккронеровностей выполнена равной 0 02-0,9 величины шероховатости ка участках с максимальной высотой микронеровностей.

Источники информации, принятые во внимание при экспертизе

1. Патент США Р 3613319, кл. В 21 В 27/02, опублик. 1972.

2. авторское свидетельство СССР по заявке 9 2547182, кл. В 21 В 27/02 24.02.77.

799846

Заказ 10258/8 Тираж 899—

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4J5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель M. Реутова

Редактор Е. дичинская Техред М.Голинка Корректор Г. Решетняк