Способ изготовления гнутыхпрофилей

Иллюстрации

Показать всеРеферат

Союз Советскид

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТИЛЬСТВУ (111 799858 (61) Дополнительное к авт. свид-ву (22) Заявлено 17.10.78 (21)2673080/25-27 (51)M. Кл.

В 21 0 5/06 с присоединением заявки М

Государственный комитет

ССС P но делам изобретений и открытий (23) Приоритет

Опубликовано 300181. Бюллетень М 4 (53) УДК 621. 981 . . 1 (088.8) Дата опубликования описания 30 .01 . 81 (72) Авторы изОбретени я

Украинский ордена, Трудового Красного Знамени научно-исследовательский институт металлов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕИ повышенного утонения металла в местах изгиба.

Известен способ изготовления гнутых профилей проката, по которому

;первоначально уменьшают ширину центрального участка до заданной конечной ширины за.счет его формоизменения из плоского в волнистый, а затем подгибают полки и одновременно придают центральному участку заданную форму (11.

Изобретение относится к обработке металлов давлением, а более конкретно — к области производства гнутых профилей на профилегибочных агрегатах и может быть использовано при изготовлении профилей, содержащих подгибаемые полки и центральный участок большой ширины с металлоемкими элементами, неравномерно распределенными по его ширине.

- В процессе изготовления гнутых профилей проката в ряде случаев, особенно при изготовлении профилей, содержащих подгибаемые полки и централь-jS и участок большой ширины с металЕмкими элементами, неравномерно распределенными по его ширине, и развертка которых значительно больше их ширины(Ь /8>1,5), применяется боль- 20 шое количество технологических переходов в связи с последовательной „.подгибкой всех элементов, образующих профиль . Это приводит к увеличению количества рабочих клетей стана, из- 2З ,готовлеиию профилей в две завалки, по. вышенному количеству пар валков и их стоимости, сложности настройки стана, повышенным энергозатратам на формовку, ухудшению качества профилей из-за 30

Недостатком этого способа является получение профилей, содержащих подгибаемяе полки и центральный участок большой ширины с металлоемкими элементами, неравномерно распределенными по его ширине, и развертка которых значительно больше их ширины(8р„ /8>

>1,5), при сравнительно большом количестве технологических переходов и, соответственно, большом числе клетей стана и рабочих валков, что приводит к повышенным затратам энергии на формовку, а в отдельных случаях, при . недостаточном количестве клетей стана формообразованию профиля в две завалки, развитию утонения в местах изгиба и другим дефектам, связанным со сложностью настройки стана и форИ . С. Тришевский, М. Е. Докторов, Н. В. Пшеничная, .Б. A. Обозный и M. И. Асеев

799858

Способ осуществляется следующйм образ ом.

Изготовление специального корытного профиля 364х28х50хЗ мм, имеющего металлоемкий элемент на стенке и отбортовки на полках из стали Ст 3 производят в валках профилегибочного стана (2-6)х(50-500) со скоростью формовки до 3 м/с при жестком режиме формовки (углы подгибки за проход до .60О ). При этом первоначально на переходах Н-ш производят формообразсвание центрального участка, ограниченного подгибаемыми полками, в волнистую заготовку.

60 мовкой профиля большим количеством пар валков .

Цель изобретения — сокращение количества технологических переходов при формовке профилей с центральным участком, содержащим металлоемкие 5 зле ме нты .

С этой целью переформовку центральногo участкà осуществляют последовательным поперечным смещением металла, размещенного в гофрах, от периферии к центру.

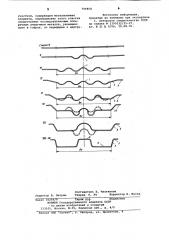

На чертеже приведена схема осуществления способа, где показаны переходы получения гнутого профиля .

При изготовлении профилей первоначально центральному участку придают вид волнистой заготовки заданной ширины, что позволяет равномерно и интенсивно создавать при сравнительно небольшом количестве технологических переходов излишек металла, не- 20 обходимый для отформовки металлоемких элементов. Кроме того, равномерное распределение волн по всей ширине центрального участка, ограниченного подгибаемыми полками, обеспечи- д вает оптимальные параметры напряженнодеформированного состояния метал- ла, минимальный перепад скоростей, снижение энергопотерь на трение.

После получения ширины стенки, равной заданной, подгибка полок производится одновременно с поперечным смещением избытка металла, размещенного в волнах, в сторону металлоемких элементов, что позволяет значительно сократить количество технологических переходов.

Последовательное выпрямление полуволн от периферийных к центральным и перемещение избытка металла в смежную полуволну с увеличением ее пери- 40 метра позволяет получать профили с большой шириной центрального участка и металлическими элементами, неравномерно распределенными по его ширине, развертка которых значительно больше их ширины(Ьр,„)8) 1,5), при небольшом количестве технологических переходов и практически без утонения в местах изгиба металлоемких элементов .

Применение волнистой ормы центрального участка в качестве переходной позволяет равномерно и интенсивно создать в двух переходах излишек металла, необходимый для отформовки металлоемкого элемента сравнительно большого периметра(Ь 2, О) .

После уменьшения ширины центрального участка профиля до заданной, равной B в последующих переходах (lV- Vf0) производят одновременно формо- изменение волнистого участка 1 до заданной конфигурации 2 и подчистку полок 3. При этом поперечное смещение избытка металла(Ч-чн переходы), размещенного в волнах, в сторону металлоемкого элемента, производят последовательным выпрямлением полуволн от периферийных к центральной с перемещением при этом избытка металла в смежную полуволну с увеличением ее периметра без применения дополнительных технологических переходов. Затем в V0l переходе, когда уже периметр центральной волны равен периметру металлоемкого элемента, производят окончательную его отформовку .

Профили, изготовленные по предлагаемому способу, характеризуются стабильностью геометрических размеров, не выходящих эа пределы допускаемых отклонений, отсутствием утонения в местах изгиба металлоемкого элемента.

Применение данного способа при изготовлении специального корытного профиля 364х28х50хЗ позволяет получить его за 9 технологических переходов, в то время, как изготовление подобного профиля известным способом требует 12-14 технологических переходов .

Проведенные расчеты показывают, что предлагаемый способ обеспечивает сокращение количества технологичес1 ких переходов на 30% за счет применения одновременной подгибки полок и отформовки центрального участка и позволяет изготавливать профили с большой шириной центрального участка и металлоемкими элементами, неравномерно распределенными по его ширине,развертка которых значительно больше их ширины(ярд ./В>1,5), практически без утонения в местах изгиба последних.

Формула изобретения

Способ изготовления гнутых профилей, при котором вначале гофрируют центральный участок, а затем подгибают полки и одновременно переформовывают центральный участок, придавая ему требуемую форму, о т л и ч а ю щ и йс я тем, что, с целью сокращения количества технологических переходов, пРи формовке профилей с центральным

799858

Составитель Е. Кистякова

Техред A ° Ач Корректор И. Муска

Редактор В. Петраш

Эаказ 0259 9 Тираж 899. Подписное

ВНИИПИ Государственного комитета СССР

-по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г . Ужгород, ул . Проектная, 4 участком, содержащим металлоемкие элементы, переформовку этого участка осуществляют последовательным поперечным смещением металла, размещенного в гофрах,,от периферии к центру .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 9 2395032/25-27, кл. В 21 Д 5/06, 10.08.76.