Устройство для прямого нагревазаготовок при гидропрессовании

Иллюстрации

Показать всеРеферат

О П И СА Н И Е

ИЗОБРЕТЕНИЯ

Союз Советскнх

Социалнстнчесмих

Республик

<о799887

К АВТОУСК©МУ С ТИЗЬСТВУ (63) Дополнительное к авт. свид-ву (я)м. к„.3

В 21 J 5/04

В 21 С 29/04 (22) Заявлено 181078 (21) 2674302/25-27 с присовдиненмем заявки Hi (23) Приоритет

Государственный комитет

СССР но делам изобретений н открытий

Опубликовано 3001.81.Бюллетень МЯ 4 (53) УДК 621.777.07 (088. 8) Дата опубликования описания 300 81 (72) Авторы изобретения

В.М. Друян, В.Ф. Балакин, В.Е. Немогай, P.Е. Штейн, Ю.Б. Жуковский, lO.Г. Гуляев, П.З. Фрид, Л.A. Близнюкова и С.A. Михеев (71) Заявитель

Днепропетровский ордена Трудового Красного Знамени металлургический институт (54) УСТРОЙСТВО ДЛЯ ПРЯМОГО НАГРЕВА ЗАГОТОВКИ

ПРИ ГИДРОПРЕССОВАНИИ

Изобретение относится к обработ- ке металлов давлением методом прессования; а именно к теплому и горячему гидростатическому прессованию.

Известно устройство для нагрева заготовки при прессовании пропусканием через нее переменного тока, содержащее изолированные от пресса контактные водоохлаждаемые и токоподводящие плиты )1) .

Недостатком указанного устройства является невозможность его использования при прессовании жидкостью высокого давления, так как пресспитатель пресса-„не касается деформи- 15 руемой заготовки (кроме случая гидромеханического прессования), а расстояние от его торца до торца заготовки может изменяться в ходе процесса прессования. Кроме того, подвод 20 электроэнергии к заготовке через матрицу, изолированную от пресса, приводит к явлению электроэрозии и постепенному разрушению поверхности матрицы в результате прохождения тока через интенсивно взаимодействующие контактные поверхности металла и инструмента.

Наиболее близким к предлагаемому является устройство для прямого наг- 30 рева заготовки при гидромеханическом прессовании пропусканием через нее переменного тока, содержащее источник напряжения, контейнер с рабочей жидкостью и электроиэолированные прессштемпель и матрицу, подсоединенные к разным полюсам источника напряжения (2) .

Недостаток указанного устройства заключается в невозможности использования схемы чистого гидропрессования, а также в том, что разогрев поверхности прессштемпеля до температуры заготовки повышает температуру всего объема прессштемпеля, что снижает прочностные характеристики этого весьма ответственного инструмента и уменьшает эффективность нагрева из-за дополнительного отво" да тепла

Цель изобретения — повышение экономичности нагрева и стойкости технологического инструмента.

Указанная цель достигается тем, что в устройстве для прямого нагрева заготовок при гидропрессовании прессштемпель снабжен контактом с гибким токоподводящим элементом, а матрица выполнена составной по высоте из двух частей, заходная из ко799887

ЗО

Формула изобретения

50 торых связана с источником напряжения, а другая выполнена с калибрующим пояском

Использование гибкого токоподводящего контакта необходимо для электрического соединения прессштемпеля ресса с деформируемой заготовкой в условиях изменяющегося расстояния между торцом заготовки и прессштемпелем.

Использование составной матрицы в качестве второго токоподводящего элемента позволяет разделить функцию деформации металла и функцию подвода электрического тока. Верхняя токоподводящая часть составной матрицы обеспечивает незначительную (не более 5-104 суммарной) деформацию, а на нижней (изолированной от верхней части и от контейнера) части составной матрицы осуществляется основная (95-90%) деформация заготовки. Это позволяет обес ечить достаточную стойкость составной матрицы.

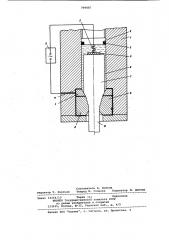

На чертеже изображена схема предлагаемого устройства для прямого нагрева заготовки при прессовании.

Устройство состоит из контейнера

1, в котором находится прессштемпель

2 с уплотнением 3, токоподводящим контактом 4, гибким элементом 5 и рабочая жидкость 6, окружающая заготовку 7. Заготовка деформируется на составной матрице 8, верхняя часть которой служит для подвода электрического тока от источника 9 питания и незначительной деформации, а нижняя часть II для осуществления основной деформации заготовки в готовое изделие 10. Матрица и ее составные,части покрыты электроизолирующим слоем 11.

Устройство работает следующим образом.

В начале цикла прессования прессштемпель 2 через гибкий токоподводящий элемент 5 и контакт 4 соприкасается с задним концом заготовки

7, а заготовка подготовленным передним концом касается составной матрицы 8. Одновременно с ходом прессштемпеля 2 вниз и началом сжатия рабочей жидкости 6 источник питания

9 (обычный трансформатор) через верхнюю часть 1 матрицы 8 с одной стороны и прессштемпель с токоподводящим контактом с другой подключается к заготовке 7, которая нагревается под действием проходящего через нее электрического тока до требуемой температуры. После оконча ния предварительного нагрева давление рабочей жидкости повышают до величины, необходимой для деформации заготовки, и производят выдавливание через очко матрицы в готовое изделие 10.

В процессе прессования в зависимости от теплового эффекта деформации и требуемой температуры заготовки регулируют прохождение тока через заготовку. В качестве рабочей жидкости можно использовать обычные применяемые для гидропрессования масла. Их работоспособность сохраняется из-за нагрева в условиях высоких давлений без доступа воздуха.

Применение предлагаемого устройства для прямого нагрева заготовки в условиях процесса гидростатического прессования позволяет наряду с известными преимуществами прямого нагрева (быстрота и экономичность) получить возможность осуществлять нагрев в безокислительной среде, тем самым раск .ирив возможности горячего процесса. Кроме того, рабочая жидкость изолирует контейнер пресса от прямого контакта с нагретой заготовкой, что повышает его работоспособность.

Использование предлагаемого устройства в процессе горячего гидростатического прессования трубопрофильных изделий специального назначения из стали и сплавов позволит получить экономический эффект за счет повышения качества иэделий, экономии энергетических затрат.

Устройство для прямого нагрева заготовки при гидропрессовании, содержащее источник напряжения, контейнер с рабочей жидкостью и электроизолированные прессштемпель и матрицу, подсоединенные к разным полюсам источника напряжения, о т л ич а ю щ е е с я тем, что, с целью повышения экономичности нагрева и стойкости. технологического инструмента, прессштемпель снабжен контактом с гибким токоподводящим элементом, а матрица выполнена составной по высоте из двух частей, заходная из которых связана с источником напряжения, а другая выполнена с калибРующим пояском

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 408682, кл. В 21 С 29/00, 1974.

2. Авторское свидетельство СССР по заявке 9 2366097/27, кл. В 21 J 5/04, 1975.

799887

Составитель B. Волков

Техред N. Голинка Корректор М. Демчик

Редактор Т. Портная

Заказ 10264/10 Тираж 751 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4