Способ изготовления выплавляемыхмоделей для крупногабаритныхсложнофасонных отливок

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Яеспублик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОУСК©МУ СВ %3%ЛЬСЯУ

<><>799896 (61} Дополнительное к авт. свид-ву (51)М. Кл. (Щ Заявлено 040578 (2 } 2б13156/22-02 с присоединением э@явки М

В 22 С 7/02

Гвеуяарствевный кеиитет

СССР во деааи «зобретеияй в еткрытвй

Опубликовано 300181 Ьюлл теиь М 4 (53) УДК 821.74 ° . 045зб21. 744.

072 (088. 8) Дата опубликования описания 3 (10181

Г. В, Кулыгин, Н.Г. Короп, Ю.Н. Росс, A.A,Морозов и И.Д.Быков (72) Авторы изобретения (71) Заявитель

Изобретение .относится к литейному производству, в частности к изготовлению по выплавляемым моделям крупногабаритных тонкостенных сложнофасонных отливок, например,для изготовления направлявших и сопловых аппаратов авиадвигателей.

Известен способ изготовления моделей для крупногабаритных сложнофасон- о ных отливок,прн котором модель изготавливают иэ нескольких простых частей, которые затем склеивают между собой или припаивают друг к другу (1).

Наиболее близким является способ изготовления крупногабаритных тонкостенных отливок, прн котором модели лопаток изготавливают с выступами, а другие части модели (кольцевые сегменты с пазами путем предварительной эапрессовки модельной композиции в пресс-формы и последующей склейкой отдельных частей модели в единую модель (2).

Недостатком этого способа является то, что сборка отдельных частей . моделей в единую модель производится вручную, при этом необходима подгонка и калибровка выступов лопаток и пазов сегментов при склеивании, что снижает производительность труда. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВИ1ЛАВЛЯЕМЫХ МОДЕЛЕИ

ДЛЯ КРУПНОГАБАРИТНЬК СЛОЖНОФАСОННЫХ. ОТАВОЙ" (Г Ф"

5 ° (с„ „ ц:.:„.и, у. . ° ) () и

Цель изобретения — повышение производительности труда при изготовлении моделей при сохранении их размерной точности.

Указанная цель достигается тем, что изготовленные отдельные части, модели размещают в пресс-форме, фиксируют их вкладышами, которые устанавливают в полость пресс-формы с зазорами относительно внешних и внутренних ее стенок, зазоры разделяют радиальными симметрично расположенными перегородками, образующими в полости пресс-формы сегменты частей модели, в них поочередно запрессовывают модельную композицию, извлекают перегородки и производят окончательную допрессовку модельной композиции незаполненных ранее сегментов. Кроме того, допрессовку модельной композиции в незаполненный сегмент производят,:чередуя с соседним эапрлненныи уже остывшим; допрессовку модельной композиции в незаполненные сегменты производят одновременно в несколько сегментов, отстоящих друг от друга на один заполненный сегмент.

Допрессовка по частям дает возможность компенсировать усадку модельйой композиции, а следовательно из799896 бежать трещин на тонкостенных крупногабаритных моделях.

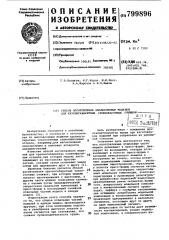

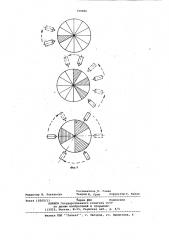

На фиг. l показана прес=-форма, в разрезе; на фиг. 2 - вид А на фиг. ,"1; на фиг. 3 - диаграммы запрессовки модельной композиции в пресс-форму.

В пресс-форме 1 всей модели а;, арата размещены шестнадцать отдельно изготовленных моделей лопаток 2 с гра1 итовыми стержнями 3, которые фиксируются вкладышаии 4 относительно стенок,пресс-форэм 1.Подвижные перегородки 5 разделяют рабочую полость пресс-формы 1 на несколько отдельных полостей 6 и 7.Поверхность перегородки 5 имеет зубчатую насечку, которая выполняет зубчатую поверхность 8 на стыкующихся частях модели.На торцах

9 лопаток по контуру тоже выполнена зубчатая поверхность. допрессовку недостающих частей модели производят следующим образом.

Перегородки 5 устанавливают в положение закрыто и за первый рабочий ход допрессовывают полость 7, выдерживают модельную композицию до застывания, а затем перегородки 5 25 устанавливают в положение открыто и за второй рабочий ход допрессовывают остальные полости 6.

В другом случае допрессовки перегородки 5 одного сегмента устанавли- эи вают в положение закрыто и эа первый рабочий ход допрессовывают полость 7 этого сегмента, выдерживают запрессованную модельную композицию до затвердевания, затем перегородки

5 переводят в положение открыто и эа второй рабочий ход допрессовывают полость 6 этого же сегмента.

Предлагаемый способ позволяет изготавливать сложные крупногабаритные тонкостенные модели беэ ручной сборки о

Усадка такой модели незначительна, так как эапрессовка модели по частям компенсирует общую усадку. Трудоемкость изготовления т"кой модели уменьшается в 10-15 раз, а качество изготовления модели повышается.

Формула изобретения

1, Способ изготовления выплавляемых моделей для крупногабаритных слож" нофасонных отливок, включающий предварительное изготовление частей моделипутем эапрессовки модельной композиции в пресс-форму, о т л и ч а юшийся тем, что, с целью повышения производительности труда при сохранении размерной точности модели, изготовленные отдельные части модели размещают в пресс-форме, фиксируют их вкладьыами, которые устанавливают в полость пресс-формы с зазорами относительно внешних и внутренних ее стенок, зазоры разделяют радиальными симметрично расположенными перегородками, образующими в полости пресс-форьы сегменты частей модели,в них поочередно эапрессовывают модельную композицию, извлекают перегородки и производят нкбнчательную допрессовку модельной композиции незаполненных ранее сегментов.

2. Способ по п. 1,о т л н ч а юшийся тем, что допрессовку модельной композиции в незаполненный сегмент производят,чередуя с соседним эаполнительным, уже остывшим.

3. Способ по п. 2, о т л и ч а юшийся тем, что допрессовку мод -л ной композиции в незаполненные сегменты производят одновременно в несколько сегментов, отстоящих друг от друга на один заполненный сегмент.

Источники информации, принятые во внимание при экспертизе

1. Шуб И.Е. и Сорокин П.В. Точно< литье по выплавляемые моделяч Л., Машиностроение, 1968, с. 61.

2. Патент CIIIA М 3848654,кл. 164-34, 1974 .

799896

Ö èå. 3

Редактор И. Ков альчук

Заказ 10265/11 Тираж 880 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытийt

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

I

/

Составитель Н. Рошан

Техред Н. Граб Корректор О. Билак.