Способ изготовления сопел

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОИ:КОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублин

<1 799938 (61) ???????????????????????????? ?? ??????. ????????-???? (51)??. ????. (22) ???????????????? 300678 (21) 2635445>

В 23 P 15/00

Государственныр комитет

СССР по делам изобретений и открытий

Опубликовано 300181. Бюллетень ИЯ 4 (53) УДК 621. 777..07(088.8) Дата опубликования описания 3001.81 (72) Авторы изобретения

Н.Г. Александров, В.К. Лобанов и Ю.II. Слыш (71) Заявитель

В Г -,;6 в"И Ййм дщ ( (54) СПОСОБ ИЗГОТОВЛЕНИЯ СОПЕЛ

Изобретение относится к обработке металлов давлением, а именно, к способам .гидросмотического прессования, используемого в холодной обработке металлов давлением для изготовления деталей с коническими отверстиями малого сечения.

В номенклатуре деталей, изготовляемых на машиностроительных предприятиях, наиболее трудоемкими являются детали, имеющие конические отверстия малого диаметра. Такие.-детали получают из трубных заготовок либо проката различными способами: меха нической обработкой 11, ковкой на ротационно-ковочных машинах и т.д. укаэанные способы изготовления деталей характеризуются большой трудоемкостью.

Известен способ получения сопел, заключающийся в получении цилиндрической заготовки с глухим цилиндрическим отверстием, наружным коническим выступом, расположенным на участке сужения канала сопла, и донышком, и гидропрессовании с последующим отжигом материала сопла f2l

Недостатком такого способа является большая трудоемкость изготовления (2-4 мин), необходимость доводки внутренней поверхности детали после ковки на оправке, используемой при получении заготовки под сопло.

Цель изобретения — снижение трудоемкости изготовления деталей с коническими отверстиями малого диаметра (например сопел гаэопламенных горелок), повышение качества наружной и внутренней поверхности деталей, у которых выходное коническое отверстие не превышает 0,6-2,3 мм.

Укаэанная цель достигается тем,что заготовку получают с углом наклона образующей выступа, в 2-2,2 раза превышающим угол наклона образующей отверстия сопла и донышком с толщиной, равной 1,0-1,2 толщины стенки, затем отверстие заполняют легкоплавким сплавом с температурой плавления ниже температуры отжига материала сопла, гидропрессование производят со степенью деформации в цилиндрической части, составляющей 10-21е, а перед отжигом последовательно удаляют донышко, выплавляют легкоплавкий сплав, высаживают утолщение под ключ, отжиг проводят при температуре 250-270Е в течение 1,0-1,5 ч.

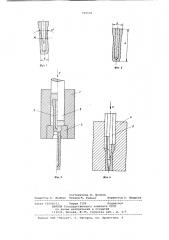

На фиг. 1 иэображена заготовка с цилиндрическим глухим отверстием

799938

15

40

50 и наружным коническим BhlcTóïoì, на фиг. 2 — заготовка сопла с заплавленным легкоплавким сплавом отверстием, на фиг. 3 — схема гидростатического прессования; на фиг. 4 схема высадки утолщения под ключ.

Схема содержит контейнер 1, шток

2, матрицу 3 и 4, заготовку 5, пуансон 6, при этом диаметр выступа на исходной заготовке D, диаметр цилиндрической части заготовки д,диа" метр отверстия d, высоту заготовки

Н, толщину донышка Т и угол конусности выступа заготовки с(, . о

Предлагаемый способ изготовления сопел с коническими отверстиями малого диаметра реализуется следующим образом.

Заготовку 5 из сплава БрХ05 диаметром 11,8 мм, внутренним отверстием диаметром 5 мм и коническим выстуо пом с углом конусности 24 получают механической обработкой на токарном станке с последующей доводкой внутренней поверхности отверстия стальным притиром с применением алмазных паст. Перед гидропрессованием внутреннюю полость заготовки заполняют расплавленным сплавом Вуда, что позволяет устранить растрескивание стенок заготовки при гидропрессовании, донышко -выполняют толщиной 3,4 мм, равной толщине стенки заготовки,что предотвращает отрыв донной части и вытекание сплава Вуда под воздействием жидкости высокого давления.Затем заготовку 5 устанавливают в матрицу 3 диаметром 10,8 мм, заполняют рабочую полость контейнера 1 веретенным маслом и, сдавливая жидкость штоком 2, осуществляют гидропрессование заготовки. При этом усилие деформирования возрастает пропорционально степени деформации при обжиме конического выступа в цилиндрической матрице, а угол конусности выступа заготовки, равный 24о, позволяет получить коническое отверстие с углом конусности после прессования с учетом осевого течения металла, равным 12 . После гидропрессования удаляют донышко, выплавляют сплав Вуда, высаживают утолщение под ключ с помощью матрицы 4 и пуансона

6. (фиг. 4), выполняют отжиг при

260оС в течение 1,2 ч.

В результате применения изобретения оказывается возможным получать качественные детали с внутренней конической поверхностью и исключить доводку внутренней полости детали после гидропрессования.

Предлагаемый способ опробован в лабораторных условиях при гидропрессовании сопла газопламенной горелки, Предварительные результаты показывают, что применение предлагаемого способа получения сопел в 2-4 раза повышает производительность труда, позволяет улучшить качество деталей и их эксплуатационные характеристики.

Формула изобретения

Способ изготовления сопел с коническими отверстиями, заключающийся в получении цилиндрической заготовки с глухим цилиндрическим отверстием, наружным коническим выступом, расположенным на участке сужения канала сопла, и донышком, и гидропрессовании с последующим отжигом материала сопла, отличающийся тем, что, с целью повышения качества поверхности сопел и снижения трудоемкости их изготовления, заготовку получают с углом наклона образующей выступа, в 2-2,2 раза превышающим угол наклона образующей отверстия сопла, и донышком с толщиной,,равной

1,0-1,2 толщины стенки, а затем отверстие заполняют легкоплавким сплавом с температурой плавления ниже температуры отжига материала сопла, гидропрессование производят со степенью деформации в цилиндрической части заготовки,, составляющей

10-21%, а перед отжигом последовательно удаляют донышко, выплавляют легкоплавкий сплав, высаживают утолщение под ключ, а отжиг проводят при температуре 250-270.С в течение 1,0о

1,5 часа.

Источники информации, принятые во внимание при экспертизе

1. Быков В.B.. Файзулина T.Ñ. Газопламенные горелки, "Машиностроение",. 1974, с. 40.

2. Патент Швейцарии М 585070, кл. В 23 P 15/00, опублик. 1977.

/99938

Составитель В. Волков

Редактор К. Лембак Техред М. Рейвес Корректор Н. Швыдкая

Заказ 10268/13 Тираж 1159 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4