Способ рыхления волокнистогоматериала

Иллюстрации

Показать всеРеферат

Союз Советскнх

Социалнстическнх

Республнк

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ С ТВЛЬСТВУ (61) Дополнительное к авт. свнд-ву (22) Заявлено 301177 (21) 2547497/28-12 (51) М. Кл.

D 01 G 9/08 с присоединением заявкн Н9 (23) Прнорнтет

Государстаеииый комитет

СССР ио делам изобретений и открытий

Опублнкоаано 3001.81. Бюллетень Н9 4

Дата ьпублнкованнл снтнсання 10 ° 02. 81 (53) УДК 677. 051..23(088 ° 8) P.P. Иванова, Ф. В. Зубов, P. И. Огнева, В. Б. Кваша, В.Ф.Исаков и В.В.Чижов ! (72) Авторы изобретения.-ic

Центральный научно-исследовательский институ по переработке штапельных волокон (71) Заявитель (54) C1IOCOE Pb3X31EHHR BOIIOKHIICTOI O-NATEPHAJIA

Изобретение относится к текстильной промышленности и предназначено для использования в прядильном производстве и производстве нетканых материалов.

Известен способ рыхления волокнистого материала, включающий механическое разделение материала на клочки с последующей обработкой их струями сжатого воздуха, в результате чего происходит его рыхление.

Способ заключается в том, что предварительно разделенный на клочки волокнистый материал из бункера поступает в рыхлительную секцию устройства, где рыхлится струями сжатого воздуха, выходящего из отверстий сопел, а нераэрыхленный волокнистый материал попадает в зону окончательного рыхления, выполненную в виде пары шнеков (11.

Однако этот способ не обеспечивает требуемого качества рыхления, а наличие элементов механического воздействия шнеков на волокно приводит к повреждению волокна.

Цель изобретения - повышение степени рыхления и создание более экономичноro процесса переработки волокнистого материала. указанная цель достигается тем, что рыхление материала осуществляют в две стадии: предварительное рыхление волокнистой массы струями сжатого воздуха; окончательное рыхление в многоструйной системе в присутствии легких присадок, т.е. в псевдоожиженном слое.

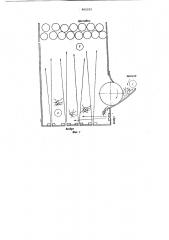

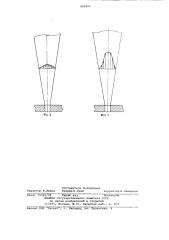

На фиг. 1 изображена схема о6работки волокнистого материала; на фиг. 2 — эпюрное поле скоростей в продольном сечении струи на расстоянии 50 мм от сопла при скорости истечения струи 100 м/с; на фиг. 3 то же, при скорости 320 м/с.

Комплексы волокон с кипных рыхлителей или непосредственно со штапелирукщей машины (зона 1 на фиг. 1) подают в струи воздуха, осуществляющие предварительное рыхление волокна (зона 2) и передачу волокнистьм комплексов в зону окончательного рыхления (зона 3) в псевдоожиженном слое. Скорость истечения струи воздуха в горизонтальном направлении 100-200 м/с. Далее волокнистый материал поступает в многоструйную систему, в которой воздух подают вертикально снизу вверх.

30 Расстояние между струями определя800252 ется длиной волокнистого материала, т.е. изменяется в пределах 25-70 мм.

Разделение комплексов волокнистого материала на отдельнйе.волокна осуществляется за счет разницы в скорости по вертикальной оси струи и в пограничном слое. При увеличении скорости истечения сжатого воздуха из сопла осевая составляющая скорости струи увеличивается (фиг. 3).

Скорость истечения сжатого воздуха определяет усилия, воздействующие на пучок волокон и обеспечивающие его рыхление, причем минимально необходимые .усилия возникают при скорости воздуха не более 100 м/с.

Окончательное рыхлейие волокнистого материала осуществляется в присутствии легких присадок (зона 3), изготовляемых из различных материалов (пластические массы, стекловолокнистые материалы, металл и т.д.) разных объемных форм (куб,шар, пирамида и т.д.). Под действием воздушного потока и силы тяжести присадки получают колебательное движение. В результате взаимодействия волокнистых комплексов с псевдоожиженным слоем происходит разделение комплексов на отдельные элементарные волокна.

Присадки могут располагаться в несколько рядов в зависимости от их размеров и веса. Иэ эоны рыхления воздушный поток выносит элементарные волокна и направляет их к холстоформирующему устройству (не показано). Для получения холстиков, которые используются,для;иэготовле- ®5 ния нетканых материалов в качестве формирующего органа можно испольэовать устройства типа конденсоров.

Для получения ленты из волокнистого материала можно использовать щелевидный канал, ширина щели в котором должна быть меньше половины средней длины перерабатываемых волокон, а длина цели должна превышать среднюю длину волокон ие менее, чем в

5 раэ.

Использование предлагаемого способа рыхления волокнистого материала обеспечивает по сравнению с существующими исключение повреждения волокон и потери его в угары при переработке химических волокон, где требуется очистка волокна и уменьшение себестоимости в результате упрощения конструкции рыхлительно-трепального агрегата.

Формула изобретения

Способ рыхления волокнистого материала, включающий механическое разделение материала на клочки с последуЮщей обработкой их струями сжатого воздуха, о т л и ч а ю щ и йс я тем, что, с целью повышения степени рыхления, обработку струями сжатого воздуха осуществляют в псевдоожиженном слое.

Источники информации, принятые во внимание при экспертизе

1. Авторское свкдетельство СССР

М 390206, кл. 0 01. G 9/08, 1968.

800252

Фиг, 2

ipue, З

Составитель М.Воронина

Техред H,Ãðàá Корректор В.Синицкая

Редактор Е.Кинив

Заказ 0325 28

Тираж 493 Подписное

ВНИИХИ Государственного комитета СССР по делам изобретений и открытий

11 3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал IIIIII Патент, г. ужгород, ул. Проектная 4