Химический реактор

Иллюстрации

Показать всеРеферат

Союз Соаетекнк

Соцналнстнчееннз

Реснублнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОИЖОМУ С ПИЛЬСТВУ >801872 (61) Дополнительное к авт. свмд-бу

{22) Завалено 1606.78 (21) 2640600/23-26 с присоедмнеммем заявки М р )м, кл.з

В 01 Х 19/24

Государственный комитет

СССР ио делам изобретений и открыти и (23) Приоритет—

Опубликовано 0702,81 Бюллетень Й9 5

Дата опубликования описания 070281 (И) УДК 66. 023 (088.8) Ю . В. Ердяков, В. Н. Соколов, Н. Г. Павлов, A. П. Дорохов, Г. М. Зимин, Н. С. Гурфейн, В.A. Митюрев, Г.Л. Чубарова, В. Г. Кулик, А. Б. Гущевский, Б. A. Корндорф,,: А И-. Касьянов — —.-и В.Ф. Морозов ю л

Ч." " .. .;".;:

{72) Авторы изобретения (71) Заявитель (54 ) ХИМИЧЕСКИЯ РЕАКТОР

Изобретение относится к аппаратурному оформлению химических реакций в двухфазных системах жидкостьжидкость, жидкость — гаэ, протекающих с большими тепловыми эффектами, и может быть использовано в нефтехимической промышленности, например, для проведения процессов гидроформилирования пропилена, этилена и т.п.

Известны реакторы для проведения сильно экзотермических или сильно эндотермических реакций со встроенными теплообменными элементами - змеевиками или трубками Фильда (1) °

Недостатком таких реакторов являются низкие значения коэффициентов теплопередачи, что при высоких тепловых нагрузках требует большой поверхности теплообмена.

Кроме того, в несекционированных колонных реакторах имеет место сильное продольное перемешивание сплошной среды.

Сильное продольное перемешивание для большинства процессов отрицательно сказывается как ыа эффективности аппарата, так и на селективности процесса. В то же время секционирование колонного реактора горизонтальными тарелками приводит к дополнительному падению теплопередачи, что происходит за счет падения средней скорости подьема пузырей и соответствующего снижения турбулизации жидкости. Это ведет к росту толщины термического пограничного слоя на стенках теплообменных элементов, т.е. к падению коэффициентов теплоотдачи от газожндкостной среды к теплообменной поверхности.

В результате для реакторов, секционированных по высоте тарелками, у которых перфорация распределена равномерно по всей площади, требуется еще большая поверхность теплосъема на

1 м реакционного объема, чем для несекционированных.

Укаэанные недостатки устранены в секционированных аппаратах колонно1о типа с.каскадом по высоте зон гаэлифта, которые с помощью тарелок изолированы между собой.

Известен аппарат, содержащий цилиндрический корпус, устройства для ввода и вывода теплоносителя (хладагента) и реагентов, тарелки и установленные между ними секции гаэлифта, собранные из пучка барботажных и циркуляционной труб, торцы которых зафиксированы в вертикальном положении опорными горизонтальными перего801872 родками, герметйчно изолирующими межтрубное пространство, куда подается теплоноситель, от реакционного объема (2j.

Недостатки аппарата — низкая интенсивность теплопередачи за счет 5 малых коэффициентов теплоотдачи со стороны теплоносителя, сложность изготовления и монтажа конструкции, так как обеспечение большой поверхности теплосъема требует установки большого количества труб и неполное использование объема аппарата, как реакционного, в связи с тем, что большая часть объема аппарата занята межтрубным пространством.

Целью изобретения является упрощение конструкции и интенсификация проводимых процессов за счет повышения теплоотдачи турбулизацией газожидкостной среды и увеличение реакционного объема. .2О

Поставленная цель достигается тем, что в химическом реакторе, включающем цилиндрический корпус, разделен- ный по высоте перфорированными тарелками, между которыми расположены теп- р лообменные трубы и устройства для ввода и вывода реагентов и теплоносителя, тарелки выполнены с кольцевыми треугольными канавками с прорезями в нижней части.

ЗО

Кроме того, теплообменные трубы выполнены из трубчатых змеевиков и установлены коаксиально, а канавки каждой следующей тарелки, расположены в шахматном порядке относительно канавок предыдущей тарелки.

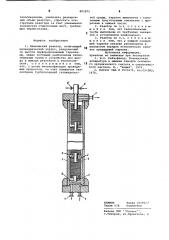

Достигаемое в такой конструкции периодическое чередование по диаметру колонны кольцевых зон барботажа с кольцевыми зонами циркуляции приводит к интенсивной турбулизации жид- 40 кости в межтарельчатом пространстве, и соответственно, к высоким коэффициентам теплоотдачи. В то же время одинаковая и высокая скорость теплоносителя по всей длине 4 теплообменных труб не лимитирует про цесс переноса тепла от теплоносителя к реакционной массе, а изготовленные из теплообменных труб цилиндры, расположенные коаксиально, дают по сравнению с рассмотренным выше прототипом развитую поверхность теплообмена. Все это позволяет уменьшить требуемую для процесса поверхность теплМсъема, увеличить реакционный объем реактора и упростить процесс его изготовления и монтажа, На чертеже схематично показано поперечное сечение предлагаемого реактора.

Реактор состоит из цилиндрическо- Щ

ro корпуса 1, перфорированных тарелок 2, теплообменных труб 3, расположенных коаксиально и выполнен,ных из трубчатых змеевиков 4, коллекторных труб 5 для подвода и отво- д а теплоносителя, барботера 6, шту åðîH 7 для ввода и вывода реагентов, штуцеров 8 для ввода и вывода теплоносителя. При этом кольцевые эоны перфорации у каждой следующей тарелки 2 находятся над кольцевыми зонами без перфорации предыдущей тарелки.

Реактор работает следующим образом.

Газовая фаза подается в жидкую. среду через барботер б и, распределяясь в ней в виде пузырей, поступает под перфорированную газораспределительную тарелку с кольцевыми зонами перфорации. После прохода газа через эту тарелку газовая фаза поступает в кольцевые пространства между теплообменными трубами, расположенными коаксиально. Причем, так как площадь тарелки перфорирована отверстиями по кольцевым зонам, отделенным друг от друга кольцевыми зонами без перфорации, по диаметру колонны периодически чередуются кольцевые зоны циркуляции и барботажа, разделенные поверхностями коаксиальных цилиндров. В дальнейшем газовая фаза подходит к следующей тарелке, после которой процесс повторяется с той разницей,,что зоны барботажа находятся уже под зонами циркуляции. Это приводит к тому, что часть жидкости из вышерасположенной секции газлифта проскакивает через прорези в треугольных канавках тарелки в нижерасположенную секцию, создавая отклонение газовой фазы под перфорированные кольцевые эоны этой тарелки и обеспечивая под тарелкой повышенные относительные скорости между фазами, что способствует росту коэффициентов массопередачи.

Таким образом, изобретение позволяет за счет создания по высоте аппарата каскада ячеек интенсивного сме- шения достигнуть высоких коэффициентов теплоотдачи от газожидкостной среды к стенкам теплообменных элементов, обеспечить высокие коэффициенты теплоотдачи со стороны теплоносителя, значительно сократить необходимую поверхность теплосъема, уменьшить расход высококачественных сталей при изготовлении реактора, упростить процесс изготовления и эксплуатации, обеспечить практическую ликвидацию продольного перемешивания по высоте аппарата и этим повысить его эффективность и селективность процесса,за

Р счет искусственно созданной неравномерности распределения газа по диаметру колонны обеспечить высокие относительные скорости между фазами, что в совокупности с постоянным редиспергированием газа через отверстия тарелок позволяет усилить межфазный массоперенос, что в конечном итоге приводит к интенсификации процессов

801872

Заказ 10195/7

Подпис ное

ВНИИПИ

Тираж 578 теплопередачи, увеличить реакционный объем реактора, упростить конструкцию реактора за счет уменьшения количества стыковочных мест, требующих герметизации.

Формула изобретения

1. Химический реактор, включающий цилиндрический корпус, разделенный по высоте перфорированными тарелками, между которыми расположены теплообменные трубы и устройсTBcL BBQ да и вывода реагентов и теплоносителя, отличающийся тем, что, с целью интенсификации проводимых процессов, за счет повышения теплоотдачи турбулизацией газсжидкостной среды, тарелки выполнены с кольцевыми треугольными канавками - про резями в нижней части °

2. Реактор по п.1, о т л и ч а юшийся тем, что теплообменные трубы выполнены из трубчатых змеевиков и установлены коаксиально.

3. Реактор по п.1, о т л и ч а юшийся тем, что у каждой следующей тарелки канавки расположены в шахматном порядке относительно канавок предыдущей тарелки.

Источники информации„ принятые во внимание при экспертизе

1. В.О. Рейхсфельд. Реакционная аппаратура и .машины заводов основного органического синтеза и синтетического каучука. Л., "Химия", 1975.

2. Патент CLIJA 9 3511615, кл.23-283, 1970.

Филиал ППП Патент, г.ужгород, ул.Проектная, 4