Валок рабочей клети профилегибочногостана

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ ""8О1933 (61) Дополнительное к авт. саид-ву (22) Заявлено 10.11.78 (21} 2683219/25-27 (51)М. КЛ. с присоединением заявки ¹ (23) Приоритет

B 21 Р 5/06

Государственный комитет

СССР ио делам изобретений и открытий

Опубликовано 0702.81 Бюллетень N9

Дата опубликования описания 070281 (5 ) )/Д (621.981.1 (088.8) г ,1 . гЗ.M.Øâàðöìàí, В.Г.Антипанов, В.В.Белогорская, B. И.Анисимов, В.А.Хмель, В,И.Гридневский, i

Н.Т.Пахомов и Г. Yi.Àðêàåâ

I j .,;;.(А . !

-."", „с

Магнитогорский дважды ордена Ленина и ордена Грудевога

Красного 3намени металлургический комбинат им. В,И.Ленина (72) Авторы изобретения (71) Заявитель (54) ВАЛОК РАБОЧЕЙ КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА

Изобретение относится к обработке металлов давлением, в частности к оборудованию профилегибочных станов.

Рабочие валки профилегибочных станов, как правило, выполняют составными из отдельных формующих элементов-шайб. Это обеспечивает простоту их изготовления, возможность корректировать размеры калибра с помощью дистанционных прокладок и другие преимущества.

Известен валок рабочей клети профилегибочного стана, который содержит цилиндрический элемент, находящийся между двумя коническими элементами. Места стыковки элементов- разъемы приходятся на плоскости пересечения соответствующих конусов и цилиндра (1.) . При закалке цилиндрических элементов таких валков наиболь-20 шую твердость, а значит и износостойкость приобретают краевые участки, т.е. участки, примыкающие к разъему.

Это обеспечивается лучшими условиями охлаждения граней элементов по сравне-25 нию с их средними участками. Твердость на гранях элементов, выполненных из стали 9Х, после закалки на

5-7 единиц по Роквеллу превышает твердость остальных участков. Однако 30 грани цилиндрического элемента практически в работе не участвуют, так как износ цилиндрического элемента происходит на некотором расстоянии от его граней — в местах максимального давления металла на валки.

Целью изобретения является повышение износостойкости валка в процессе профилирования.

С этой целью разъемы между отдельными элементами валка выполнены в местах наибольшего износа рабочей поверхности.

Расстояние P от плоскости пересечения конических и цилиндрических участков определяется по формуле

Е= ° 2S, где r — радиус внутреннего закругления профиля;

S — толщина профиля.

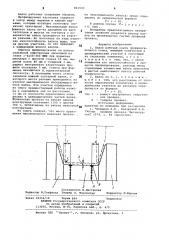

На чертеже представлен предлагаемый рабочий валок профилегибочного . стана.

Рабочий валок содержит .конические элементы 1 с цилиндрическими участками и цилиндрический элемент 2. Разъемы A между элементами приходятся на места максимального их последующего износа Б.

801933 (! (1

Составитель Е.Чистякова

Редактор И.Гохфельд Техред A. Моргентал"

Корректор М.Шароши

Заказ 10216/10 Тираж 899

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Валок работает следующим образом.

Профилируемая заготовка задается в зазор между верхним и нижним вал- . ками, которые изгибают заготовку (показано пунктиром) . Максимальный износ нижнего валка из-за давления на него заготовки в местах ее контакта с поверхностью валка приходится на участки разъема. Но поскольку на этих участках износостойкость валков выше, чем на,других участках, то это приводит к замедлению износа валков.

Опытное профилирование на валках указанной койструкции проводили на стане 1-4х50-300 ММК при формовке швеллера с высотой стенки 60 мм, шириной полок 40 мм и толщиной 3 мм, радиус внутреннего закругления профиля составлял 5 мм. Стенка при формовке находилась в горизонтальной плоскости. В последнюю клеть станка завалили нижний составной валок, у 20 которого места разъема приходились на участки максимального последующего износа валка. Эти участки определили по опыту предшествующей работы калибра и находились они на расстоянии 5

11 мм от плоскости пересечения кони,ческих и цилиндрических частей валка. К,оличество проката на валках данной конструкции составило 1100 т против

700 т, прокатанных на валках известнойЗО конструкции °

Из опыта следует, "что место приложения максимального давления прокатки (максимального износа) можно определить по эмпирической формуле

r + 2Б.

В данном случае 8 = 5 + 2 х 3

=11 (мм) .

Внедрение предполагаемого изобретения позволит сократить расход валков на производство гнутых профилей проката.

Формула изобретения

1. Валок рабочей клети профилегибочного стана, имеющий конический и цилиндрический участки и состоящий иэ отдельных элементов, о т л и чающий с я тем, что, с целью повышения его иэносостойкости в процессе профилирования, разъемы между отдельными элементами валка выполнены в местах наибольшего износа рабочей поверхности.

2. Валок по и. 1, о т л и ч е ю шийся тем, что расстояние от плоскости пересечения конических и цилиндрических участков до разъемов определяется по формуле

Е = + 2S, где r — радиус внутреннего закругления профиля.

S — толщина профиля.

Источники информации, принятые во внимание при экспертизе

1. Чекмарев A.П., Калужский В.Б.

Гнутые профили проката. Металлургия", 1974, с. 84 (прототип).