Станок для обкатки трубчатыхзаготовок oc-1

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТИИЬСТВУ

< >801939 (61) Дополнительное к авт. свид-ву (22) Заявлено 24.1274 (21) 2087884/25-27 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 0702.81. Бюллетень № 5

Дата опубликования описания 070281 (я)м. к .

В 21 D 28/08

B 21 D 51/24

В 21 D 41/04

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.983.44 (088. 8) (72) Авторы изобретения

В.Г..Капорович, В.Г.Середа, В, В.И.Дерябкин И Н.С.Во (71) Заявитель

Краматорский индустриальный институт (54) CTAHOK 0 -I ДЛЯ OBKATKH TPysgATbIX ЗаГотОВОК

Изобретение относится к обработке металлов давлением, а именно к стан— кам для обкатки трубчатых заготовок.

Известен станок для обкатки трубчатых заготовок, содержащий смонтированный на станине пустотелый шпиндель с размещенным в нем внутренним валом и жестко закрепленной планшайбой с формующим элементом и механизмом регулировки положения формующего. 1О элемента (1).

Недостатком этого станка является ограниченный диапазон размеров обрабатываемых заготовок.

Цель изобретения — расширение тех- 15 нологических возможностей путем увели. чения диапазона размеров обрабатываемых трубчатых заготовок.

Указанная цель достигается тем, что механизм регулировки положения формирующего элемента выполнен в виде жестко закрепленной в шпинделе оси и свободно установленной на ней про межуточной шестерни, кинематически связанной с внутренним валом и фор- 25 мующим элементом, а также жестко закрепленной с формующим элементом поворотной втулки, при этом в корпусе планшайбы выполнен кольцевой направ\ ляющий паз с центром на оси промежу- 3О точной шестерни, а поворотная втулка установлена с возможностью перемещения по указанному пазу.

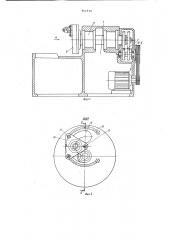

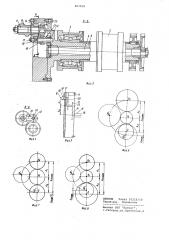

На фиг. 1 изображен предлагаемый станок; на фиг. 2 — вид A фиг. 1; на фиг. 3 — сечение Б-Б фиг. 2; на фиг.

4 — сечение В-В фиг. 3; на фиг. 5 кинематическая схема привода станка; на фиг. 6-8 — схемы определения шпиндельного межцентрового расстояния между осями шпинделя и вала с формующим инструментом, На станине 1 станка в подшипниковых узлах 2 смонтирован шпиндель 3, имеющий внутренний вал 4. Шпиндель и внутренний вал 4 приводятся во вращение от электродвигателя 5 через клиноременную передачу 6 и зубчатые передачи 7 и 8 с различными частотами вращения благодаря разности в передаточных отношениях зубчатых пар.

На шпинделе 3 расположена планшайба 9 с формирующим элементом 10, нахо дящимся на оси 11, и механизмом регулировки положения формующего элемента. Этот механизм выполнен в виде жестко закрепленной в шпинделе оси

12, на которой установлена промежуточная шестерня 13, кинематически связанная с внутренним валом 4 и формую801939 щим элементом 10. Поворотная втулка

14 смонтирована на одной оси с формующим элементом 10, жестко закреплена с ним, установлена r возможностью перемещения по направляющему пазу 15, выполненному в корпусе планшайбы, и меет опорный фланец 16 и фиксирующие лементы 17, перемещающиеся по пазу

18.

Пазы 15 и 18 выполнены в виде незамкнутой круговой проточки с цент- 1О ром на оси промежуточной шестерни 13, Ось ll кинематически связана с осью 12 планкой 19 °

После центровки и закрепления заготовки перед планшайбой 9 с элементом 10 включается электродвигатель 5, который передает вращение шпинделю.

При этом элемент вращается вокруг оси заготовки, Благодаря незначительной разности частот вращения внутреннего вала 4 и шпинделя 3 через зубча- 26 тые передачи 7 и 8 вращение передается оси на которой закреплен формующий элемент, Для регулирования положения элемента 10 относительно оси шпинделя д втулку 14 с фланцем 16 поворачивают вокруг оси промежуточной шестерни

13 и при помощи фиксирующих элемен— тов >7 закрепляют втулку. При этом межцеытровое расстояние ведомой 20 промежуточной шестерни 21 не изменяется, так как их оси. 11 и 12 соединены планкой 19.

На фиг. 6-8 изображены схемы определения минимальных расстояний между осями шпинделя и вала с формующим элементом, где

0 — центр шпинделя;

0 — центр промежуточной шестерни;

0, 0,0 — положение центра эле- 4О мента при регулировании;

А, А „ — наибольшее и наименьшее макс расстояния между центрами вала элемента и шпинделя при регулировании;

A„ H A 2 — межцентровые расстояния пар внешнего зацепления зубчатых шестерен 7 и 8.

Причем на фиг. 6 A< Г, на фиг.

7 А = A2, на фиг. 8 А< < А2.

Предлагаемое изобретение позволяет обкатывать трубчатые заготовки более широкого диапазона размеров, а также произ водит ь раздачу труб н ебольших диаметров. Например, при рав— ных диаметрах формующего инструмента

Ди и одинаковых максимальных расстояниях Ам „от оси шпинделя до оси Формующего элемента обкатываются трубы диаметров от 2А с,к до 2 (А -ьА) и раздаются трубы с внутренним диамет— ром оТ 2 (А,,с «с -гА) + Д>, до ? А»стикс+

+Д1,, где >A — возможная величина регулирования межцентрового расстояния.

Формула изобретения

Станок ОС-1 для обкатки трубчатых заготовок, содержащий смонтированный на станине пустотелый шпиндель с размещенным в нем внутренним валом и кестко закрепленной планшайбой с формующим элементом и механизмом регулировки положения формующего элемента, отличающийся тем, что, с целью расширения технологических возможностей путем увеличения диапа— зона размеров обрабатываемых трубчатых заготовок, механизм регулировки положения формующего элемента выголнен в виде жестко закрепленной н шпин деле оси и свободно установленной на ней промежуточной шестерни, кинематически связанной с внутренним налом и формующим элементом, а также жестко закрепленной с формующим элементом поворотной втулки, при этом в корпусе планшайбы выполнен кольцевой направляющий паз с центром на оси промежуточной шестерни, а поворотная втулка установлена с возможностью перемещения по указанному пазу.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 423546, кл. В 21 D 51/24, 1972 (прототип).

001939

Фиг 5

/д 2f

В-В

Фиг 4

Фиг 6

НИИПИ Эаказ 10216/10 ираж 899 Подписное

Фиг. 7

Фиг.8

Филиал ППП "Патент ", r.Óæãoðoä,óë.Ïðoåêòíàÿ,4