Способ отверждения литейных форм

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ()801970

Союз Советски к

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 27.03.78 (21) 2595910/22-02 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 07.02.81. Бюллетень № 5

Дата опубликования описания 15.02.81 (51) М. Кл.

В 22 С 9/12 — Государатееииый комитет

СССР по делам изооретеиий и открытий (53) УДК 621.743..5 (088.8) (l с1т;@ /

О. Г. Савочкин, И. Н. Евстафьев, М. В. Боговот(в В.1Ц.- щотилов

7Т т фт)с;.., .

Бд egg

Всесоюзный проектно-технологический институт лит роизводства (72) Авторы изобретения (71 ) Зая ви тел ь (54) СПОСОБ ОТВЕРЖДЕНИЯ,ЛИТЕЙНЫХ ФОРМ

Изобретение относится к литейному производству, а именно к способам отверждения формовочной смеси продувкой газом.

Известен способ отверждения форм путем продувки их газами, например воздухом (1). Способ заключается в том, что продувка формы производится до извлечения из нее модели, причем воздух подают в смесь по системе труб. Воздух фильтруется через толщу формы за счет его отсасывания через модель, для чего модель имеет отверстия.

Однако наличие отверстий в модели влечет за собой ухудшение качества рабочей поверхности формы, так как после сушки и отделения от формы на поверхности последней остаются отпечатки и различные дефекты от отверстий в модели.

Известен также способ отверждения форм газом, согласно которому, с целью улучшения равномерности свойств отвержденной смеси и управления процессом от- 2ц верждения, газ подают в смесь через множество вводов, расположенных вокруг модели, которые фиксируются предварительно на заданных по вертикали уровнях, приближенно повторяя конфигурацию модели (2).

Газ-отвердитель, поступая под давлением через прорези, расположенные на боковых поверхностях вводов, отверждает смесь.

Однако равномерность отверждения и данном способе зависит от количества вводов, расстояния между ними, формы, количества и взаимного расположения прорезей на их боковых поверхностях, т. е. по существу равной вентиляции газОм всех микрообъемов смеси достигнуто быть не может. Этому же способствует возможность непредвиденного засорения отверстий в вводах при их внедрении в смесь в опоке. Последнее снижает также и заданные условия управления процессом отверждения.

Наиболее близким к изобретению по технической сущности и достигаемому результату. является способ отверждения литейных форм продувкой газом, заключающийся в том, что между моделью и формой получают зазор и герметизируют его со стороны плоскости разъема формы, после чего в зазор подают газ-отвердитель (3).

Согласно известному способу создание зазора между моделью и формой осушеств801970 ляется путем вдавливания модели в смесь с помощью вибрации на величину зазора

0,2 — 1,5 мм и последующего расталкивания модели в сторону на величину этого же зазора 0,2 — 1,5 мм. Для герметизации зазора в плоскость разъема формы укладывают уплотнение, например замкнутый глиняный шнур с условным диаметром 4 — 10 мм.

Известный способ характеризуется повышенным числом операций и, соответственно, повышенной трудоемкостью изготовления формы.

16

Кроме того, при испо,".ьзовании вибранионного вдавливания и расталкивания модели возможно искажение требуемого зазора между моделью и формой и ухудшение качества поверхности формы.

Целью изобретения является снижение трудоемкости изготовления формы.

Для достижения поставленной цели предлагаемый способ отверждения литейных форм продувкой газом, включающий непрерывную подачу газа в слой смеси у рабочей ze поверхности модели и фильтрацию его через смесь, отличительный признак которого заключается в том, что газ подают под избыточным давлением через отверстия в подмодельной плите, расположенные по контуру поверхности контакта модель-форма.

Согласно изобретению избыточное давление газа составляет 1,1 — 1,2 кгс)см . Образующийся между моделью и формой зазор обеспечивает распределение воздуха по всей поверхности слоя смеси, прилегающего к рабочей поверхности модели, сплошным неразрывным потоком (воздушной подушкой). При этом газ или воздух фильтруется сплошным фронтом вглубь от поверхности рабочего слоя формы, обеспечивая равномерное отверждение всех микрообъемов смеси по фронту его фильтрации. Такая подача газа обеспечивает равномерную проч ность всех слоев по фронту фильтрации от поверхности в глубину формы. Кроме того действие воздушной подушки под давлением, обеспечивающим условия продувки, доуплот няет рабочую поверхность слоя: таким образом, получается более качественная поверхность формы.

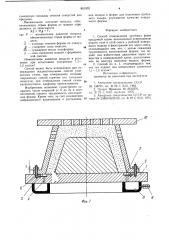

На фиг. 1 изображены элементы оснастки для реализации предлагаемого способа; на » фиг. 2 — элементы оснастки во время продувки газом.

Оснастка содержит модельную плиту 1, которая по периметру установки опоки 2 имеет паз 3 с рядом сквозных отверстий 4, перекрытых, например, резиновой диафрагмой 5. При этом резиновая диафрагма 5 внешней (наружной) стороной закреплена вдоль паза 3, а внутренней свободно провисает вдоль паза.

Опока 2 по плоскости разъема скреплена с модельной плитой 1, например, винтами с гайками б! Гайки 6 не затянуты, оставляя некоторый зазор 7 между опокой и модельной плитой. Под модельной плитой установлен коллектор 8, имеющий штуцер 9, соединяющий его со шлангом от воздухомагистрали.

После установки на модельную плиту 1 опока 2 заполняется смесью и уплотняется любым известным способом. Затем на опоке 2 сверху закрепляется перфорированная плита (сетка) 10, и все устройство переворачивается.

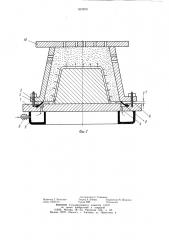

Продувка смеси осушествляется следующим образом (см. фиг. 2).

Воздух, поступая под давлением по шлан гу через коллектор 8 и отверстия 4 в пазу модельной плиты 1, оказывает давление на гибкую диафрагму 5. Одновременно воздух через щель между подвижным торцом диафрагмы 5 и стенкой паза поступает на границу между поверхностью модели и поверхностью формы, оказывая при этом расклинивающее действие. При давлении, превышающем силы сцепления и веса опоки со смесью, происходит отрыв модельной плиты с моделью от поверхности формы.

Образовавшийся зазор 7, величина которого была ранее отрегулирована положением скрепляющих гаек 6 на винтах, с внутренней стороны опоки 2 наглухо перекрывается за счет отгибания диафрагмы 5 под действием давления воздуха, поступающего через отверстия 4 в пазу 3 модельной плиты 1.

Воздух непрерывно поступает в образовавшийся зазор 7 и фильтруется через поверхность рабочего слоя и объем формы.

Интенсивная фильтрация воздуха через обьем формы обеспечивает ее быстрое затвердевание по фронту продувки слоями от поверхности в глубину формы и позволяет получить высокого качества рабочую поверхность формы с равномерной твердостью и плотностью.

Предлагаемый способ может быть использован и при изготовлении стержней путем подачи газа-отвердителя через отверстия в донной части стержневого ящика, расположенные по контуру рабочей поверхности стержневого ящика.

Частота отверстий в плите по контуру модели выбирается из расчета обеспечения равномерного отрыва модели с подмодельной плитой от полуформы, причем отверстий, расположенных в плоскости симметрии опоки, должно быть по крайней мере 2. Суммарная площадь сечения отверстий определяется временем продувки, количеством необходимого газа, его параметрами (температура, влажность), составом формовочных смесей, их свойствами (газопроницаемость, плотность) и т. д.

Для расчета площади сечения отверстий необходимо сначала определить массу газа, потребную для продувки, с учетом массы смеси в полуформе, продолжительности и давления продувки. Зная массу газа, с учетом потребного давления можно определить

801970 суммарную площадь сечения отверстий для продувки.

Минимальное давление воздуха, обеспечиваюшее отрыв формы от модели определяется из зависимости

p$ = тп + F, 5 где P — минимальное давление воздуха, обеспечивающее отрыв формы от модели; — плошадь сечения формы по «ладу»;

Я вЂ” у=корение силы тяжести; ги — суммарная масса полуформы; — сила сцепления модели с формовочной смесью.

Номинальное давление воздуха в установке при испытаниях составляло 1,1—

1,2 кгс/см2. 15

Способ может быть использован при отверждении жидкостекольных смесей углекислым газом, при отверждении холоднотвердеюших смесей горячим или холодным воздухом; при отверждении смесей газомкатализатором, например триэтиламином.

Изобретение позволяет существенно сократить число операций (с 6 до 3). и соответственно снизить трудоемкость изготовления формы. Кроме того, за счет исключения вибрационного вдавливания и расталкива- ния модели в форме для получения требуемого зазора, улучшается качество поверхности формы.

Формула изобретения

1. Способ отверждения литейных форм продувкой газом, включаюгций непрерывную подачу газа в слой смеси у рабочей поверхности модели и фильтрацию его через смесь, отличающийся тем, что, с целью снижения трудоемкости изготовления формы, газ подают под избыточным давлением через отверстия в подмодельной плите, расположенные по контуру контакта модель, форма.

2. Способ по п. 1, отличающийся тем, что газ подают под избыточным давлением

1,1 — 1,2 кгс/см .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СС(Р № 138707, кл. В 22 С 9/12, 1961.

2. Патент Франции № 2232376, кл. В 22 С 9/12, опублик. 1975.

3. Авторское свидетельство ССС1 по заявке ¹ 2388103/22-02, кл. В 22 С 9/! 2, 19 6.

801970

Составитель С. Тепляков

Редактор Г. Бельская Техред А. Бойкас Корректор М. Шароши

Заказ 10231/12 Тираж 8SQ Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4