Способ охлаждения отливок в формах,изготовленных методом вакуумной фор-мовки, и ochactka для его осуществления

Иллюстрации

Показать всеРеферат

„„801981

ОП ИСАНИЕ

ЙЗОБРЕТЕН ИЯ

И АВТОРСЯОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву ——

{22) Заявлено 31.07.78 (21) 2660221/22-02 с присоединением заявки №вЂ” (23) Г!риоритет-Оп .бликовано О7.02.81. Бюллетень №5 (51) М.К .

В 22 D 27/04

Гооудерствениый комитет

СССР (53) УДК 621.746.. 584 (088.8) по делам иаооретеиий и открытий

Дата опубликования описания 15.02.81 (72) Авторы изобретения

М. И. Вишнев, В. А. лмелев, В. !

В. К. Гребешков;; С (71) Заявитель (54) СПОСОБ ОХг1АЖДЕНИЯ ОТЛИВОК В ФОРМАХ

ИЗГОТОВЛЕ1-1НЫХ МЕТОДОМ ВАКУУМНОИ ФО1- МОВКИ, И ОСНАСТКА ДЛЯ ЕГО ОСУ1т1ЕСТВг1ЕНИЯ

Изобретение относится к литейному производству и может быть использовано в оснастках для литья в формы, изготовленные по методу вакуумной фор. :озки из сухих формовочных материалов.

Известен способ охлаждения отливок и

5 формах, изготовленных методом вакуyMнои формовки, включающий подачу в форму жидкого испаряемого хладагента и откычку его паров из форь ы (1) .

Оснастка для осуществления способа содержит литейную форму, установленную на холодильнике, имеющем полость для циркуляции хладагента и патрубки для его подвода и отвода, при этом внутренняя сторона стенки холодильника, обращенная к литейной форме, облицована пористым материалом, а в полости холодильника уста15 . новлена изогнутая перегородка, образующая с пористым материалом полость, связанную патрубком для подвода в нее хладагента, причем патрубок для отвода хладагента установлен в нижней части холодиль- 20 ника и связан с вакуумным насосом, а изогнутая перегородка установлена по внутреннему периметру боковых стенок холодильника.

1-!едостатком указанного. способа является негозможность точного регулирования теплоо гво, а при охлаждении отливок, которое зависит от количества подводимого хладагента.

Повлпценное количество хладагента, подводимое к отливке, вызывает увеличение парообразования, что приводит к повышению давления в;рорме и к возможности ее разрушения.

Напротив, пониженное кстличество хладагента приводит к увеличению продолжительности охлаждения отливок и снижению оборачиваемости опок, т. е. к увеличению требуемого количества опок для обеспечения необходимого выпуска отливок.

Цель изобретения — исключение разрушения формы.

Поставленная цель достигается тем, что жидкий испаряемый хладагент подают в форму из источника, на выходе из которого в хладагенте поддерживают давление выше величины рабочего давления в форме и ниже величины давления разрушения формы.

Отличие оснастки, позволяющей реализовать предложенный способ, заключается

801981 в том, что источник хладагента в .полнен в виде герметичного сосуда, снабженного клапаном автоматического поддержания давления в пространстве сосуда, расположенном над зеркалом хладагента и соединенном с источником вакуума.

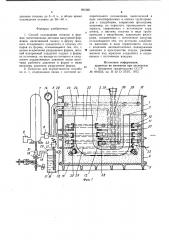

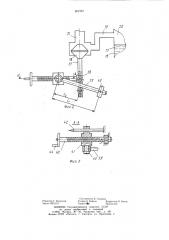

На фиг. 1 показана оснастка для осуществления предлагаемого способа; на фиг. 2 — автоматический клапан; на фиг. 3разрез А — А фиг. 2.

Оснастка для осуществления предлагае- ф мого способа включает в себя верхнюю опоку 1 с болваном 2, облицованным синтетической пленкой 3, нижнюю опоку 4, поддон 5, источник вакуума, состоящий из вакуумного насоса 6, вакуумного аккумулятора 7 с вакуумным затвором 8, связанный при помощи гибкого трубопровода 9 с кольцевыми отсасывающими патрубками 10 и

11 с фильтрами 12 и 13 из пористого проницаемого материала. Для контроля разрежения в отсасывающих трубопроводах установлен электроконтактный вакуумметр 14, контролирующий наибольшее значение давления в формовочном материале 15, для предотвращения разрушения формы. Источник хладагента выполнен в виде герметичного сосуда 6, заполненного хладагентом

17 и снабженного автоматическим клапаном 18, поддерживающим заданное давление в подключенном при помощи патрубка

19 к источнику вакуума пространстве 20 над зеркалом хладагента. Для подведения хладагента в форму, изготовленную по методу вакуумной формовки, служит труба 21 приводной клапан 22, перекрывающий подачу хладагента до тех пор, пока температура формы не достигнет необходимой величины, и связанный электрически с термопарой 23, установленной в форме. Внутри опок смонтированы подводящие патрубки 24 и

25, связанные гибким трубопроводом 26 с приводным клапаном 22 и снабженные фильтрами 27, 28 и 29 из пористого проницаемого материала, через которые хладагент подается в формовочный материал. Сверху опока изолирована от атмосферы синтетической пленко" 30. Патрубок 19 при помощи клапана 18 и патрубка 31 связан с вакуумным аккумулятором 7. Настройка автоматического клапана 18 производится по вакуумметру 32. На фиг. 1 показана полость формы 33 с прибылью 34, заливочная ворон ка 35 и сто я к 36.

Автоматический клапан 18 выполнен с цилиндрическим хвостовиком 37, имеющим окно 38, при помощи которого клапан связан с рычагом 39, снабженным закрепленным на конце грузом 40, при этом гайка 41 установлена подвижно на стационарно закрепленной колонке 42 и связана нарезкой и с ходовым винтом 43, снабженным маховиком 44 для приведения его во вращение.

Рычаг 39 установлен подвижно на пальце

45.

После изготовления литейной формы по методу вакуумной формовки опоки подключаются к системе принудительного охлаждения, при этом приводной клапан перекрывает подачу хладагента. Автоматический клапан 18 по вакуумметру 32 настраиваетсяна определенную величину давления в пространстве 20 над зеркалом хладагента. Вращая маховик 44, смещают гайку 41 относительно ходового винта 43, при этом гайка 41 скользит по колонке 42. Вместе с гайкой 41 перемещается рычаг 39 относи- тельно окна 38, скользя между роликами.

Усилие, оказываемое грузом 40 на клапан

18 через цилиндрический хвостовик 37, определяется соотношением плеч (см. фиг. 2) рычага 39.

При уменьшении величины давления в пространстве 20 ниже установленного значения клапан 18 поднимается и открывает гнездо для поступления воздуха из атмосферы.

При повышении величины давления в пространстве 20 выше установленного значенея клапан 18 опускается, изолируя пространство 20 от атмосферы.

Для предотвращения обвала формы на электроконтактном вакуумметре 14 устанавливается величина давления, определяемая давлением разрушения формы, по дост. жении которой подается электрический сигнал на закрытие приводного клапана 22, перекрывающего подачу хладагента ч литейную форму. После заливки расплавленного металла через заливочную воронку 35 в полость формы 33, литейная форма нагревается и, как только температура формовочного материала достигнет в зоне фронта охлаждения заранее установленной величины, от термопары 23 подается электрический сигнал, по которому приводной клапан 22 открывается и хладагент 17 (например, вода) по трубке 21, за счет разности давлений между пространством 20 и формовочным материалом, поступает в формовочный материал через фильтры 27, 28 и 29. При этом происходит испарительное охлаждение литейной формы и непрерывное отсасывание образовавшихся паров через фильтры 12 и 13 патрубков, связанных с источником вакуума.

Чем больше образуется пара в формовочном материале, тем больше в нем при этом давление. Поскольку количество хладагента, подаваемого в формовочный материал, зависит от перепада давлений между источником хладагента, сосудом 16, и формовочным материалом литейной формы, то поступление хладагента автоматически снижается. Таким образом, получается автоматическое регулирование подачи хладагента в зависимости от количества выделяющегося тепла, отводимого от формовочного материала за счет испарения хладагента.

Предложенное техническое решение позволяет сократить продолжительность затвер801981

Формула изобретения

77 1б фиг, 1 девания отливки до 3 — 5 ч., а общее время охлаждения отливки до 36 — 40 ч, 1. Способ охлаждения отливок в формах, изготовленных методом вакуумной формовки, включающий подачу в форму жидкого испаряемого хладагента и откачку его паров из формы, отличающийся тем, что, с целью исключения разрушения формы, жидкий испаряемый хладагент подают в форму из источника, на выходе из которого в хладагенте поддерживают давление выше величины рабочего давления в форме и ниже величины давления разрушения формы.

2. Оснастка для осуществления способа по п. 1, содержащая опоки с системой испарительного охлаждения, выполненной в виде смонтированных в опоках трубопроводов с патрубками, закрытыми фильтрами, например, из пористого проницаемого материала, соединенных с источником хладагента, и систему откачки в виде трубопроводов с патрубками, закрытыми фильтрами, соединенных с источником вакуума, отличающаяся тем, что источник хладагента выполнен в виде герметичного сосуда с клапаном автоматического поддержания

10 давления в пространстве сосуда, расположенном над зеркалом хладагента и соединенном с источником вакуума.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 404555, кл. В 22 D 27/07, 1972.

801981

Составитель В. Сазонов

Редактор Г. Бельская Техред А. Бойкас Корректор О. Билак

Заказ 10231/12 Тираж 830 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4