Способ электролитического нанесенияпокрытия ha полосу и устройстводля осуществления способа

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиик

Социалистических

Республик (ii)802408

А. Я. Занин, H. Г. Бойденко, В. Т. Степаненко ТГ 1М.—.Кевалв щд, M. И. Серцюк, Г. B. Турлупов и В. Левит

Славянский филиал Всесоюзного ордена Ленин научно-, исследовательского и проектно-конструкторск го института металлургического машиностроени (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ

ПОКРЫТИЯ НА ПОЛОСУ И УСТРОЙСТВО ДЛЯ

ОСУШЕСТВЛЕ НИЯ СПОСОБА

Изобретение относится к области нанесения защитных покрытий на прокат, а более конкретно- к производству оцинкованной ленты.

Известный технологический процесс производства тонкой ленты с защитным цинковым покрытием предусматривает, что в агрегат электролитического цинкования лента поступает после светлого отжига и продольной резки (11.

При электролитическом цинковании ленты на токоподводах образуются денуриты и их стараются устранить изоля» цией катодов, что очень трудно осуществить при ленте шириной менее 20 мм.

Более прогрессивным является способ цинкования в рациальной ванне f2).

Радиальная ванна компактна, в ней возможно уменьшить зазор между анодом и полосой до 5 мм, что приводит к уменьшению потерь энергии на нагрев электролита. Токоподводящий ролик, эк» ранированный с торцов, предотвращает перегрев полосы проходящим током. Но

2 этот способ малопригоден для покрытия узких лент, так как затрудняется подвод тока к ленте из-аа того, что токоподво-. цящий элемент должен быть меньше. самой узкой из обрабатываемых лент, а уплотнители должны иметь ширину, достаточную для предотвращения попадания элект-„ ролита на тыльную сторону ленты. Это привоцит к тому, что контакт между лентой и токопоавоцящим элементом должен

19 иметь маленькую поверхность, что в свою очередь вызывает эрозию поверхности ленты.

Кроме того, наличие в одновременной обработке 10-12 ниток затрудняет обслу

15 живание этих агрегатов во время смены рулонов.

Малая производительность а грегата обусловлена также невозможностью повысить плотность тока в ваннах цинкования

Целью изобретения является повышение производительности устройства для непрерывного электролитического нане802408

1О

20

25 зо

40

50 сения защитного покрытия, в том числе цинкового, на узкий прокат.

Поставленная цель достигается тем, что процесс нанесения защитного покры тия включает операции продольной резки полосы, очистку поверхности и нанесение покрытия в водных электролитах, совмещенные в одном агрегате, при этом; цинкование выполняют в две операции - вначале цинкуют поверкность всей исходной полосы, затем ее продольно разрезают на узкие ленты; ленты после резки кантуют вокруг продольной оси, сводят их в один или несколько пакетов, боковые поверхности пакетов экранируют и осаждают цинковое покрытие на кромка к.

Устройство для электролитического нанесения защитного покрытия включает установленные по ходу технологического процесса головную часть с узлом очистки и ванны цинкования поверхности исходной заготовки - полосы, ножницы продольной резки ее на узкие ленты, узлы кантовки лент и формирования их в пакет, ванну скоростного цинкования кромок, а также узел разведения лент; ванна цинкования кромок выполнена в виде коллектора, образующего туннель для прокачки электролита с гидравлическими затворами и роликами, предотвращающими распушивание пакета, выполненными из диэлектрика.

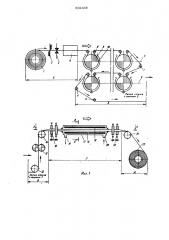

На фиг. 1 скематически изображено устройство, продольный разрез; на фиг. 2 разрез А-А фиг. 1; на фиг, 3 - разрез

Б-Б фиг. 1.

Сущность способа заключается в следующем.

Прокат проходит обработку непрерывно через пять последовательных участков:

А - головную часть по обработке исходной широкой заготовки; Б - участок электролитического цинкования поверхности исходной заготовки; В « участок продольной резки заготовки на узкие ленты; Г - участок цинкования кромок лент;

Д - хвостовой участок для уборки готовой продукции, например на катушки большой емкости.

На участке А проводятся следующие операции: раэмотка рулона исходной заготовки; обрезка концов полосы, сварка в непрерывную нить; химподготовка поверхности исходной заготовки под электрзлитическое цинкование (например, обез жиривание, травление, декапирование).

На участке Б проводят. следующие операции: сначала цинкуют на барабане одну сторону полосы; изменяют направление движения; затем цинкуют на барабане вторую сторону полосы; изменяют направление движения полосы снова в первоначальное направление.

На участке B проводят следующие операции; натяжение полосы; продольную резку на узкие ленты.

На участке Г проводят следующие

О операции: кантуют узкие ленты на 90; сводят ленты в один или несколько пакетов; пакеты пропускают через ванну . электролитического цинкования кромок лент; разводят ленты из пакета; кантуют их обратно на 90 . о

На последнем участке Д проводят следующие операции: осуществляют индивидуальное натяжение лент; уборку лент по назначению, например, смотку на катушки большой емкости.

Для осуществления предложенного способа предусмотрено следующее оборудование.

Устройство включает разматыватель 1, ножницы 2 для обрезки и подготовки концов к сварке, стыковочную машину 3.

Узел химподготовки 4 может включать в себя следующие традиционные средства; как например, ванну электролитнокавитационного обезжиривания и травления, щеточно-моечную машину, установку водовоздушной промывки.

B устройстве предусмотрено два ряда цинковальнык барабанных ванн — верхний ряд 5 для электроцинкования низа полосы и нижний ряд 6 для электроцинкования верха полосы. Ролики 7 и 8 предназначены для изменения направления движения полосы.

Ванны цинкования выполнены в виде токоподводящих барабанов 9 и экранованодов 10. Для подачи электролит& в зазор между барабаном и анодом предусмотрена система циркуляции. Барабан 9 подключен к отрицательному полюсу источника постоянного тока, а анод 1 0 соответственно подключен к положительному полюсу.

Ролики 11 предназначены для изменения направления движения полосы.

Дисковые ножницы 12 предусмотрены для продольного роспуска полосы на узкие ленты.

Ролики 1 3 и 14 предназначены для стабилизации и натяжения полосы при продольной резке. Вертикальные ролики

15 и 16 выполнень токоподводящими (от отрицательного полюса источника постоянного тока), кроме того, часть

802408 названных роликов выполнена подвижными. Ванна 17 цинкования кромок снабже» на электродами 18. Патрубки 19 и 20 служат для подключения к системе цир ляции электролита. Участок уборки гото» вых лент включает натяжные барабаны

21 и смоточные барабаны-кассеты 22.

Вертикальные ролики 23 выполнены диэлектрическими, они предназначены цля стабилизации движения пакета ленты.

Гидравлические затворы 24 предотвращают ут-..ки электролита. Ванна 17 цинкования выполнена сборной из корпуса 25, крышки 26 и экранов 27. Между торцами изделия (кромками ленты) и электрода;ли 18 образуются туннели 28 и 29 цля интенсивной прокачки электролита.

Детали 25 и 26 выполнены из пластмассы, детали 27 из износостойкой керами» ки.

Устройство работает в последовательности согласно перечисленным выше операциям.

Предложенный способ был проверен на натурных образцах. В качестве образцов была взята полоса из стали 08 КП сечением 0,5х360 мм, на которую предвари тельно было нанесено цинковое покрытие толщиной 6 NKM. Полосу продольно разрезали на 24 ленты шириной по 12 мм, формировали в пакет и подавали в ванну цинкования кромок.

Скорость движения ленты 70 м/мин.

Сернокислотный электролит с концентрацией свободной кислоты 80 г/л прокачивали через туннель длиной 4,5 м со скоростью 100 - 550 м/мин. Выкод цинка по току составлял 97-99%, покрытие толшиной 6 МКМ наносилось эа 4 сек. При развецении лент ик слипания и отслоения покрытия не наблюдалось. Качество покрытия удовлетворяло действующим стандартам.

Предложенный способ электролитического нанесения цинкового покрытия и устройство для его осуществления позволяет повысить производительность (в 3«

5 раз), снизить габариты и вес техноло гического оборудования и эксплуатационные затраты.

Увеличение производительности и снижение веса технологического оборудования достигается за счет: возможности применять самые прогрессивные и KOMпактные устройства электролитического

ЗЕ торые после резки кантуют вокруг продольной оси, своцят в пакеты, боковые

35 с. 343-346.

2. Экспресс-информация ВИНИТИ, 1972, hk 14. Прокатка и прокатное оборудование, с. 14-22.

t5 нанесения цинкового покрытия для широкой полосы (применение которых затруднено цля узких лент); возможности увеличения скорости осажцени цинка на кромках эа счет уменьшения величины зазора между лентой и анодом, а также воэможности интенсивной прокачки электролита; основную часть пути в агрегате лента проходит без порезки, что упроща« ет механизмы, исключает порывы полосы; лента после порезки транспортируется в вице пакета (жгута), что уменьшает вероятность порыва лент при большой скорости движения; упрошается механизм центрирования и натяжения по» лосы.

Формула изобретения

1. Способ электролитического нанесения покрытия на полосу, включающий процольную резку полосы, очистку поверхности и нанесение покрытия в водных электролитах, отличающийся, тем, что, с целью повышения производительности покрытие наносят на поверхность исходной полосы, затем полосу продольно разрезают на узкие ленты, коповерхности пакетов экранируют и осаждают покрытие на кромки.

2. Устройство для осуществления способа пс п. 1, содержащее разматыватель, :ножницы, стыковочный узел, узел подготовки поверхности, узлы нанесения покрытия, отличающееся тем, что оно снабжено ножницами для продольной резки, установленными между узлами нанесения покрытия, узлами кантовки лент и формирования их в пакет и узлом разведения лент.

3. Устройство по и. 2, о т л и ч s— ю щ е е с я тем, что узел нанесения покрытия на кромки выполнен в вице коллектора с гидравлическими затворами.

Источники информации, принятые во внимание при экспертизе

1. Шахпаэов Х. С. и др. Производство мегизов. М., Металлургия, 1977, 802408

27

Изделие ри2. Я

Составитель А. Пятибратов

Редактор Н. Ахмедова Техред М. Лоя Корректор:М. Коста

Заказ 10531/34 Тираж 715 Подписи ое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4