Молотильно-сепарирующее устройство

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < 803sgg

ИЗОБРЕТЕН Nfl

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.06.77 (21) 2492331/30-15 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15.02.81. Бюллетень №6

Дата опубликования описания 25.02.81 (51) М. К .з

А 01 F 12/18

Гееударстеенный кемитет

СССР по делам каебретеннй и открытий (53) УДК 681.361 (088.8) (72) Автор изобретения

В. В. Деревенко!

Кубанский ордена Трудового Красного Знаме и сельскохозяйственный институт (71) Заявитель (54) МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО

Изобретение относится к сельскохозяйственному машиностроению, в частности для обмолота сельскохозяйственных культур.

Известно молотильно-сепарирующее устройство, включающее молотильные барабаны с деками и механизмы их привода (11.

Недостатком данного устройства является то, что часть зерна вымолоченного первым барабаном, поступая с ворохом ко второму молотильному барабану, подвергается дополнительному дроблению.

Для устранения этого между барабанами устанавливают битеры. При обмолоте влажных и длинных стеблей битеры заматываются и сепарирующие устройства забиваются.

Цель изобретения — повышение качества обмолота и уменьшение травмирования зерна.

Поставленная цель достигается тем, что молотильные барабаны и дека первого по ходу протекания технологического процесса обмолота барабана снабжены вальцами, установленными на валах с возможностью вращения, причем вальцы первого барабана снабжены пружинными подвесками.

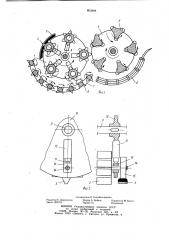

На фиг. 1 изображено молотильно-сепарирующее устройство; на фиг. 2 — то же, схема установки вальцов.

Молотильно-сепарирующее устройство включает планетарный барабан 1, по окруж5 ности которого поставлены свободно вращающиеся вальцы 2, разгонную дорожку 3, планетарный барабан 4, по окружности которого установлены вальцы 5. Под барабанами 4 и 1 поставлены соответственно решетчатое 6 и вальцовое 7 подбарабанья. ю

Барабан 1 получает вращение через вариатор скоростей, установленный на валу барабана. Вальцы 8 снабжены ребрами и получают вращение через редуктор, установленный на боковине подбарабанья 7. Вальцы 5 получают вращение через планетарный редуктор, установленный на боковине барабана 4.

На валу 9 барабана 1 установлены боковины 10. В каждой боковине имеются радиально расположенные прямоугольные пазы 11, в количестве, соответствующем числу вальцов 2 на барабане 1. В пазах 11 закреплены пружинные подвески 12, нижние тяги подвесок 12 соединены с ползу803898 нами 13, которые входят в пазы 11. Ползуны являются опорами валов 14 вальцов 2.

На конце каждого вала 14 (фиг. 2) поставлен шкивок 15, перекатывающийся по разгонной дорожке 3, установленной перед входом на подбарабанье 7 (фиг. 1).

Барабаны и 4 поставлены относительно друг друга так, что стеблевая масса поступает к барабану 1, а затем к барабану

4 (фиг. 1).

При этом барабан 1 вращается по ходу, а барабан 4 по или против движения стеблевого слоя. Вальцы 5 и 8 вращаются по ходу слоя. С помощью пружин подвесок 12 (фиг. 2) оказывается давление вальцов 2 на стеблевой слой.

Молотильное устройство работает следующим образом.

При вращении барабана 1 шкивы 15, подходя к подбарабанью, набегают на разгонную дорожку 3 и вращают вальцы 2 с достаточной для вымолота зерен первой спелости скоростью. Такая скорость вращения вальцов 2 при заданной скорости вращения барабана 1 достигается в результате подбора .диаметра шкива 15 и длины разгонной дорожки.

В зоне обмолота после схода шкивов 15 с разгонной дорожки 3 вальцы 2 вращаются за счет перекатывания по стеблевому слою, который перемещается вращением вальцов 8, подбарабанья 7. Необходимая средняя скорость вращения вальцов 2 достигается за счет разности между скоростью вращения барабана 1 и скоростью движения стеблевого слоя, сообщаемой активными вальцами 8 подбарабанья 7.

Скорость вращения вальцов 2 и соответственно скорость вращения барабана 1 определяется в зависимости от состояния, свойств стеблевой массы и заданной производительности. Скорость вращения барабана 1 устанавливается с помощью вариатора скорости, поставленного на валу барабана 1.

Оказывая с помощью пружины подвесок 12 давление на стеблевый слой, вальцы

2 перекатываются по нему, выдавливают зерна и вытряхивают их из слоя.

При увеличении подачи стеблевой массы и соответственно толщины слоя вальцы 2 через валы 14, оказывают давление на ползуны 13, которые, перемещаясь по пазам в валу барабана, сжимают пружины подвесок

Фориула изобретения

Молотильно-сепарирующее устройство, включающее молотильные барабаны с деками и механизмы их приводов, отличаюи!ееся тем, что, с целью повышения качества обмолота и уменьшения травмирования

1 зерна, молотильные барабаны и дека первого по ходу протекания технологического

4О процесса обмолота барабана снабжены вальцами, установленными на валах с возможностью вращения, причем вальцы первого барабана снабжены пружинными подвесками.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 232652, кл. А 01 F 12/18, 1967 (прототип).

12. При этом увеличивается давление вальцов на стеблевой слой и повышается интенсивность встряхивания стеблевого слоя.

При переходе на подбарабанье 6 стеблевая масса захватывается одним из валь4 цов 5, находящимся в этот момент на входе в подбарабанье 6 и выполняющего роль битера. Подвергаясь воздействию вальцов

5,стеблевая масса продвигается по подбарабанью. Скорость вращения вальцов 5 составляет 25 — 30 м/с. При этом вымолачивают g ся зерна, крепко связанные с колесом. Так осуществляется вторая фаза обмолота.

Преимущество применение такого устройства в сравнении с известным заключается в осуществлении дифференцированного обмолота без дробления зерен первой спе1$ лости, которые полностью сепарируются между вальцами подбарабанья 7, а перемещение вороха от барабана 1 к барабану 4 осуществляется вальцами барабана 4 за счет взаимной постановки и вращений барабанов и вальцов. Поэтому необходимость в переходных битерах, транспортерах и других устройствах отпадает, что способствует повышению производительности устройства в целом.

В результате снижения дробления и травмирования зерен первой спелости и получения высококачественного зернового материала, расчетная экономия денежных средств составит в среднем 2,4 руб. на 1 га убранной пшеницы.

803898

Ща. 2

Составитель В. Корабельникова

Редактор Е. Дорошенко Техред А. Бойкас Корректор M. Коста

Заказ 10327/2 Тираж 711 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3(— 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4