Способ прокатки горячекатанныхполос и листовой комплекс горячейпрокатки стали для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистич еских

Реслублин

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТИЛЬСТВУ (61) Дополнительное к авт. свид-ву с присоединением заявки Мо (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 150 281 Бюллетень N9 6

Дата опубликования описания 25. 02. 81 (53) УДК 621. 771. .2 7.04(088.8) B.Н.Хлопонин, П.И.Полухин, В.П.Полухин, В.И.По+к>марев, Г.Г.Фомин, П.С.Гринчук, В.С.Савченко, Г.Г.Лозовой, Э.A.IIIóìàõåp и В.М.Эйдельман (72) Авторы изобретения

Московский ордена Трудового Красного .Знамени институт стали и сплавов и Производственное о ъедищние "НовоКраматорский машиностроительный В ед" (71) Заявители (S4) СПОСОБ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ПОЛОС

И ЛИСТОВОЙ КОМПЛЕКС ГОРЯЧЕЙ ПРОКАТКИ

СТАЛИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Основной недостаток этого способа прокатки состоит э значительных потерях тепла в процессе передачи сляба на черновую и чистовую прокатку в полосу, что заметно ограничивает гамму толщин и ширин полос, прокатка которых возможна с применением этого способа. Значительные потери тепла слябами в процессе их подачи на черновую и чистовую прокатку в полосу приводят к тому, что уровень температуры слябов перед началом черновой прокатки становится недостаточным для производства широкого сортамента горячекатаных полос по толщине и ширине транзитом с одного нагрева слитков перед прокаткой в слябы.

Цель изобретения — максимальное сохранение тепла горячим слябом при подаче его со слябинга на черновую прокатку и. расширение диапазона толщины и ширины горячекатаных полос1 производимых транзитом от обжимного стана с одного нагрева слитков перед обжимным станом.

Поставленная цель достигается тем что на верхнюю поверхность слябов после зачистки их поверхности наносят в. сыпучем состоянии окислы железа, цреи 4ущественно в виде окалины, коИзобретение относится к прокатке полосового металла в черной металлургии и может быть использовано на листовых комплексах горячей прокатки стали, содержащих расположенные на одной линии обжимной стан и широкополосовой стан горячей прокатки.

Известен способ прокатки горяче— катаных полос, при котором слитки нагревают, прокатывают их в слябы, которые после зачистки их поверхности и обрезки переднего и заднего концов вновь нагревают (подогревают) и подают на черновую и чистовую прокатку в полосу с временным интервалом сле- 15 дования между предыдущим и последующим слябами (11 .

Однако этому способу присущи значительные затраты энергии на нагрев (подогрев) слябов. 20

Известен способ прокатки горячекатаных полос, при котором слитки нагревают, прокатывают их в слябы, которые непосредственно после зачистки их поверхности в потоке подают на обрез- 25 ку концов и сразу вслед за тем на черновую и чистовую прокатку в полосу с временным интервалом следования между предыдущим и последующим сля бами (2) . (22) Заявлено 2303.79 (21) 2740893/22-02 (51) тз

В 21 В 1/26

804014 торые затем удаляют перед черновой прокаткой.

Кроме того, перед нанесением осу ществляют предварительный подогрев окалины от тепла проходящих слябов, для чего окалину перемещают над поверхностью слябов.

В листовом комплексе горячей прокатки стали для осуществления способа прокатки горячекатаных полос непосредственно за установкой для ремонта поверхности слябов в потоке расположен участок подогрева и нанесения вторичной окалины на поверхность слябов, выполненный в виде установленного над рольгангом горизонтального бункера с размещенным внутри него транспортером для перемещения окалины, с отверстием для засыпки окалины

B верхней QI o части в хвосте транс— портера и с отверстиями для ссыпания окалины в нижней его части в голов- 33 ной зоне транспортера.

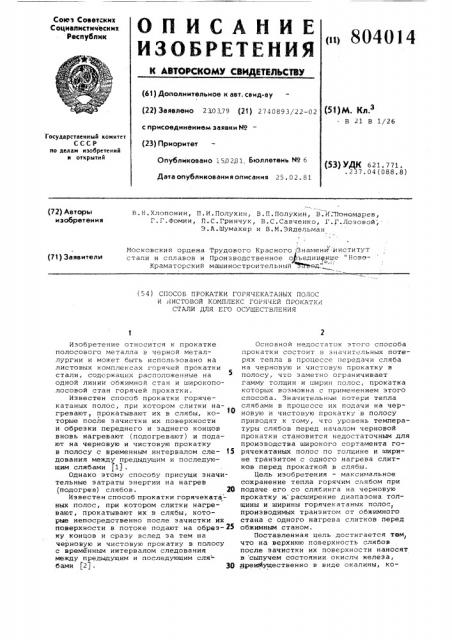

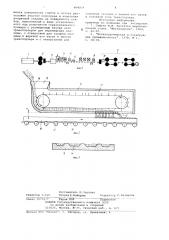

На фиг. 1 показана компоновка основного оборудова»ия листового комплекса для реализации предлагаемого способа; »а фиг, 2 — о"новное оборудование участка для подогрева и нанесения окалины на поверхность слябов; на фиг. 3 — конструктивное исполнение плит между роликами роль— ганга на участке передачи слябов на черновую и чистовую прокатку.

Прокатку горячекатаных полос транзитом с одного нагрева слитков перед обжимным станом осуществляют на лис— тоном ко;»нексе гops чей прокатки сТВ ли (фиг. 1), содержащем колодцы 1 для нагрева сли"ков, обжимной стан

2, машину 3 огневой зачистки (МОЗ) поверхности слябов в потоке, участок 4 подогрева и нанесения окалины на поверхность слябов, ножницы 5 для 4О удаления головной и донной частей слябов, транспортное устройство 6, методические пе":и 7 для нагрева слябов, ножницы 8 для удаления головной и донной частей слябов, поточную линию широкополссового стана 9 горя— чей прокатки с группой клетей для черновой и чистсвой прокатки и с устройством 10 для удаления окалины.

Участок 4 подогрева и нанесения окалины на поверхность слябов (фиг.2) выполнен в виде бункера 11, установленного над рольгангом 12. Расстояние Н между бункером и рольгангом выбирают из условия максимально возможного подъема(изгиба)концов прокатаных слябов (по аналогии с выбором этого расстояния на ножницах 5 и 8) .

В верхней части бункера, ближней к

МОЗ предусмотрено отверстие 13 для засыпки в бункер окалины 4. В ниж- ф) ней части бункера, дальней от МОЗ предусмотрены щелевые отверстия 15 для удаления окалины из бункера и нанесения ее на верхнюю поверхность сляба 16. Составной частью к целевым б5 отверстиям 15 предусмо:ре»ы шиберы не показаны) для изменения сечений этих отверстий в зависимости от ширины слябов 16. Внутри бункера установлен скребковый транспортер 17, снабже»ный приводом для перемещения окалины по дну бункера от отверстия

13 к отверстиям 15. На всем участке передачи слябов от МОЗ до ножниц 8 рольганг 12 снабжен плитами 18 (фиг.

3), установленными между роликами рольганга и выполненными с продольными пазами, заполненными окалиной.

Способ прокатки горячекатаных полос реализуется следующим образом.

Слитки нагревают в нагревательных колодцах 1 (фиг. 1) и подают для прокатки в слябы на обжимной стан 2.

Осуществляют прокатку каждого слитка в сляб и затем зачищают его поверхность в потоке на МОЗ. В случае многослитковой прокатки зачистку поверхности полученных слябов выполняют последовательно с первого по и -ый сляб. Непосредcòaåí»o на выходе из

МОЗ на участке 4 на верхнюю поверхность каждого сляба 16, идущего транзитом на полосовой стан 9,. наносят нерегулируемый слой окалины 14, при этом предпочтение отдают вторичной окалине, как наиболее эффектно экранирующей поверхность металла. Окалину 14 предварительно подогревают от тепла проходящих слябов, цля чего ее засыпают через отверстие 13 в бункер

11 и скребковым транспортером 17 перемещают по дну бункера в направлении, совпадающем с направлением пере— мещения слябов 16 (все отмечено стрелками на фиг. 2) . Таким образом максимально теплоизолируют верхнюю поверхность каждого сляба 16. Осуществление операции подогрева и нанесения окалины на сляб непосредственно на выходе сляба из МОЗ обуславливают двумя причинами: во-первых, скорость выхода сляба из МОЗ весьма мала в сравнении со скоростью его транспортировки по рольгангу 12 и, таким образом, именно в этом месте обеспечиваются наилучшие условия для подогрева и нанесения окалины на сляб; во— вторых, ремонт поверхности сляба в

МОЗ приводит к существенному разогреву его подповерхностных слоев и, таким образом, обеспечивается максимальное сохранение также этого тепла слябов 16. Нижнюю поверхность слябов

16 на участке их передачи в линию полосового стана 9 максимально теплоизолируют применением плит 18 с продольными пазами„ заполненными окалиной 14 (фиг. 3) . Ha ножницах 8 удаляют передний и задний конец слябов

16 и подают их в линию полосового стана 9 горячей прокатки для черновой и чистовой прокатки в горячекатаную полосу. Предварительно устройством 10 для удаления окалины (гидро804014

Формула изобретения

1. Способ прокатки горячекатаных полос, при котором слитки нагревают, прокатывают их в слябы, которые не— посредственно после зачистки их поверхности в потоке подают на обрез— ку концов и сразу вслед за тем на черновую и чистовую прокатку н полосу с временным интервалом следования между предыдущим и последующим слябами, о т л и ч а ю ц и и с я тем, что, с целью максимального сохранения тепла горячим слябом при

О подаче его со слябинга на черновую прокатку и расширения диапазона толщины и ширины горячекатаных полос, производимых транзитом от обжимного стана с одного нагрева слитков перед обжимным станом, на верхнюю поверхность слябов после зачистки их поверхности наносят в сыпучем состоянии окислы железа, преимущественно в виде окалины, которые затем удаляют перед черновой прокаткой.

2. Способ по п. 1, о т л и ч а ю шийся тем, что перед нанесением осуществляют преднарительный подогрев окалины от тепла проходящих слябов, для чего окалину перемещают над поверхностью слябов.

3. Листовой комплекс горячей прокатки стали.для осуществления способа по и. 1 и 2, содержащий участок нагрена слитков, обжимной стан, установку для ремонта поверхности слябов в потоке, по меньшей мере один участок удаления головной и донной частей слябов, участок нагрева слябов и линию полосового стана горячей прокатки, отличающийся тем, что непосредственно за установкой для ре— сбивом, установленным за вертикальным окалиноломателем) сматывают окалину

14 с верхней поверхности слябов 16.

Устройства 5-7, являющиеся составной частью листового комплекса, используют на этом комплексе при производстве ряда сортамента горячекатаных полос на стане 9 с ремонтом, хранением и нагревом (или поцогревом) слябов, т. е. в тех случаях, когда не используют предложенный способ прокатки горячекатаных полос.

Таким образом, благодаря изобретению, обеспечивают максимальное снижение тепловых потерь горячим слябом в процессе его передачи транзитом с обжимного стана в линию полосового стана для прокатки горячекатаных полос с одного нагрева слитков перед обжимным станом. Следовательно, в этом случае поныл«ают исхо,<ную температуру слябов перед черновой прокаткой, чем существенно расширяют диапазон толщин и ширин горячекатаных полос, производимых транзитом с одного нагрева слитков перед слябингом. Важным достоинством изобретения является его простота в осуществлении и вь.сокая экономичность

I так как реализация изобретения не требует применения каких-либо новых материалов и сложных устройств, существенно усложняющих существующую практику процесса горячей прокатки полос. Отсутствуют при этом также отрицательные экологические последствия от применения способа. Более того, благодаря снижению сжигания топлива в методических печах следует ожидать уменьшения загрезнений окружающего пространства.

Пример. На листовом комплексе, содержащем обжимной стан и ши- 4 рокополосовой стан горячей прокат— ки, расположенных в линию и включающих оборудование для нагрева, ремонта и обрезки прокатываемого металла, производят горячекатаные полосы тран- 5 зитом от обжимного стана с одного нагрева слитков. Слитки массой 18 т нагревают в нагревательных колодцах до температуры 1280 С, прокатынают их в слябы толщиной 200 мм, заканчивая процесс прокатки при 1150 С (условно считаем температуру равномерно распределенной по высоте) . 3aчищают поверхность слябов на МОЗ и тут же, на выходе из МОЗ, на верхнюю поверхность слябов наносят слой подогретой до температуры 400-500 С вторичной окалины, например, толщиной 10-15 мм. Подают слябы со скоростью 1,5 м/с к широкополосовому стану горячей прокатки, расположен- ® ному н линию на расстоянии 185 м от

МОЗ, Непосредственно перед широкополосовым станом осуществляют обрезку переднего и заднего концов слябов и первой установкой гидросбива, ус- Я тановленной в самом начале этого стана, удаляют насыпанную окалину, а слябы подают вначале на черновую

Ф затем на чистоную прокатку и сматывают в рулон. В процессе подачи слябов от МОЗ к широкополосовому стану экранируют их нижнюю поверхность благодаря установленным между роликами рольганга плитам с продольными пазами, заполненными окалиной.

Таким образом, обеспечивают максимальное сохранение тепла горячим слябом, повьппают среднемассовую температуру начала черновой прокатки примерно на 25-30 С, а температуру поверхности слябов повьпиают на 901 о

00 С. Благодаря существенно более высокой среднемассоной температуре начала черновой прокатки расширяют диапазон толщин и ширин горячекатао ных полос, п роизводимых транзитом от обжимного стана с.одного нагрева слитков перед обжимным станом, например, с 8х1000 до 6х1250 мм.

8040

1о юг 2

18 i

Фиг. 3

Составитель Ю.Зарапин

Тех ред Н . Майорои корректор Г,Назарова

Редактор A.Гук

Тираж 899 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 монта поверхности слябов в потоке расположен участок подогрева и нанесения вторичной окалины на поверхность слябов, выполненный в виде установленного над рольгангом горизонтального бункера с размещенным внутри него транспортером для перемещения окалины, с отверстием для засыпки окалины в верхней его части в хвосте транспортера и с отверстиями для ссыпания окалины в нижней его части в головной зоне транспортера.

Источники информации, принятые во внимание при зкспертизе

1. Сафьян М.М. Прокатка широкопо— лосной стали. "Металлургия", 1969, с. 42-50.

2. "Металлургическая и горнорудная промышленность", 1978, 9 1, с. 18-.19,