Способ поперечно-винтовой прокаткиполых профильных изделий и устройстводля его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсних

Социалистических

Республик (61) Дополнительное к авт. сеид-ву (22) Заявлено 0404.79 (21) 2749291/25-27 (5 I) М. Кл. с присоединением заявки ¹ (23) Приоритет

В 21 В 21/00

Государствеииый комитет

СССР оо делам изобретений и открытий

Опубликовано 150281 Бюллетень ¹ 6

Дата опубликования описания 150281 (53) УДН 621.774. . 35 (088. 8) (72) Авторы изобретения

И. Н. Потапов, Г.Н. Ванин, В. П.Дулисов, Н. N. Вавилкин и В. С. Юсупов (71) Заявитель (54 ) СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ

ПРОФИЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением и касается производства трубчатых изделий с переменным по длине сечением.

Известно устройство, в котором осуществляется способ поперечно-винтовой прокатки полых профильных изделий, содержащее три приводных диска или конических валка, закрепленных в жесткой станине, гидравлический нажимной механизм, управляемый системой в соответствии с профилем сменной копировальной линейкой (1).

Однако для перемещения заготовки в осевом направлении устройство имеет приводное натяжное устройство, конструкция которого весьма сложна, а необходимость обеспечения возможности Сведения и разведения валков в процессе деформации по определенному закону требует мощного и сложного в управлении гидравлического нажимного механизма, следует отметить также сложность настройки стана.

Известно устройство для осуществления способа поперечно-винтовой прокатки полых профильных иэделий, содержащие два бочкообразных, расположенных под углом к оси прокатки, валка и два кулачка, спрофилированных Ç() в соответствии в прокатанным профилем поверхности заготовки в продольном сечении. На этом устройстве реализуется способ, при котором полую цилиндрическую заготовку, расположенную на оправке, деформируют бочкообразными валками(Ъ3, Недостатками этого устройства являются сложность изготовления деформирующего инструмента, а также очень узкий ассортимент изделий, который может изготавливаться на одном его комплекте.

Цель изобретения — повышение качества изделий путем обеспечения постоянного коэффициента овализации.

Поставленная цель достигается тем, что в процессе деформации заготовку принудительно перемещают в радиальном направлении в плоскости, перпендикулярной ее оси, а также тем, что устройство для осуществления данного способа снабжено механизмом синхронизации, связанным с обоими кулачками, причем последние установлены симметрично относительно оси прокатки.

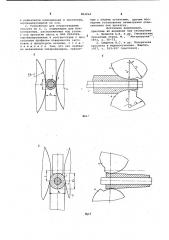

На фиг. 1 показана заготовка в момент начала прокатки, вид спереди (а) и вид сбоку (б); на фиг. 2— то же в момент окончания прокатки, 1

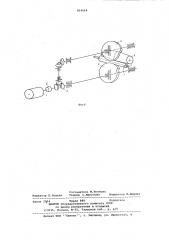

804024 вйд спереди (а) и вид сбоку (б); на фиг. Э показано устройство для осуществления. способа„

Нагретая последняя заготовка 1 на оправке 2 задается в калибр, образованный двумя бочковидными валками 3, и расположенными в вертикальной плоскости профильными кулачками 4.

Синхронизация профилированных кулачков и механизм их возвращения в исходное положение выполнен в виде конических. шестерен 5, муфты б и электрического двигателя 7.

Для обеспечения хороших условий захвата заготовки ее прокатку до за-. полнения счета деформации производят, когда ocr заготовки совпадает с глав- 15 ной осью стана. После захвата валками 3 заготовка 1 вращается и движется в осевом направлении (геликоидальное движение), профильные кулаки 4 при этом вследствие возникающих сил gQ трения рабочей поверхности о заготовку поворачиваются, прокатываясь по заготовке в осевом направлении. Вследствие того, что кулачки выполнены про. фильными с переменным радиусом кри- . 25 визны) и установлены в исходном положении в противофазе, при прокатывании их по заготовке последняя смещается в вертикальной плоскости в соответствии с изменением радиуса кривизны профильных кулачков. Смещаясь относительно главной оси стана (положение минимального раствора валков) прокатываемая труба увеличивается в диаметре, образуя наружный профиль.

Изменение радиусов кривизны поофильных кулачков выбирают из условия сохранения коэффициента овалиэации очага деформации постоянным (условие стабильности процесса). Смещение оси заготовок относительно главной оси Щ стана рассч*тывается из соотношения! где Rв - радиус валкар

d и d — диаметра изделия; коэффициент овализации очага деформации.

Радиусы кривизны кулачков находят из соотношения

I dg 62 °

Rî+ е+

K о 21 21

R = R — (е+ - - — 1 к о 2 2

L радиусы кривизны кулачков; начальные радиусы кулачков (выбираются конструктивно) I

r e Вк

0 и R

2. к и R

О

Таким образом, прокатку начинают с меньшего диаметра (профильной трубы), а заканчивают большим (Фиг. 2) .

По окончании процесса профилированная труба с справкой удаляется из зоны обработки, кулачки возвращаются в исходное положение и цикл прокатки повторяется.

Устройство работает следующим образомм.

В исходное положение профилированные кулачки 4 устанавливаются двигателем 7, вращение ротора которого пе; редается через упругую муФту 6 и конические шестерни 5.

Нагретую до температуры деформации заготовку на длинной оправке задают в очаг деформации, образованный вращающимися в одну сторону с развернутыми на угол подачи валками 3 и профилированными кулачками 4. 3а счет сил трения, возникающих на контакте заготовки с валком, она получает геникоидальное перемещение и поворачивает профилированные кулачки 4, установленные в противофазе, за счет чего происходит принудительное перемещение заготовки в вертикальной плоскости.

Пример . Двухвалковый прошивной стан МИСиС-100 оснащен устройством, состоящим из профилированных кулачков и синхронизирующего механизма,для опробывания предлагаемого способа прокатывают опытную партию труб в количестве 20 шт. (.

Исходную заготовку — трубу с

Dz = 55 мм, Пзбг = 20 мм из стали 50 нагревают в ийдукционной печи до

1150 + 10 С, одевают на длинную оп0 равку и прокатывают в коническую трубу с Рн = 55 мм, DH = 35 мм, d ян = 20 мм и ? = 900 мм. При условии синхронного вращения профильных кулачков отклонение внутреннего отверсттия как по длине трубы, так и внутри партии„ не превышает 0,3 мм, что соответствует 5-7 классу точности, отклонения наружного диаметра лежат в пределах 7 класса точности, что намного превышает требования по точности к горячему прокату. Отсутствие таких типичных дефектов как утяжины, закаты и складки значительно повыша ет качество профильных труб.

Формула изобретения

1. Способ поперечно-винтовой поокатки полых профильных изделий, при котором полую цилиндрическую заготовку, расположенную на оправке, деформируют бочкообразными валками, о т л и ч а ю шийся тем, что, с целью повышения качества изделий путем обеспечения постоянного козФФициента овализации, в процессе деформации заготовку принудительно перемещают

8040 24 в радиальном направлении в плоскости, перпендикулярной ее оси.

2. Устройство для осуществления способа по и. 1, содержащее два бочкообразных, расположенных под углом к оси прокатки валка и два кулачка, спрофилированных в соответствии с прокатанным профилем поверхности заготовки в продольном сечении, о т л и ч а ю щ е е с я тем, что оно снабжено механизмом синхронизации, связанным с обоими кулачками, причем последние установлены симметрично относительно оси прокатки.

Источники информации, принятые во внимание при экспертизе

1. Целиков А.И. и др. Специальные прокатные станы, N. Металлургия, 1971, с. 56-73.

2. Смирнов В.С. и др. Поперечная прокатка в машиностроении. Машгиз, 1957, с. 243-247 (прототип).

804024

Puz.3

Составитель И. Волкова

Редактор Л.Повхан Техред С.Мигунова Корректор M.Äåì÷èê

Заказ 2 04 Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскаи наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4