Система управления правильнымагрегатом

Иллюстрации

Показать всеРеферат

Союз Советскык

Социалистических

Республик

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К .АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 11 804070

Ж, з (61 ) Дополнительное к а вт. св ид- ву № 733775 (22) Заявлено 21.02.78 (21) 2581862/25-27 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15.02.81. Бюллетень № 6

Дата опубликования описания 20.02.81 (51) М. Кл.з

В 21 D 3/10

Гесударстееииый комитет

СССР ио делам изобретений и открытий (53) УДК 621.892..06 (088.8) И. И. Манило 4! (À.

E

l :- -: /.(.

1 с з . . .

Приборомеханическое объединение «Курюанприй®» (72) Автор изобретения (71) Заявитель (54) СИСТЕМА УПРАВЛЕНИЯ ПРАВИЛЬНЫМ АГРЕГАТОМ

Изобретение относится к обработке металлов давлением, в частности к конструкции прессов.

По основному авт. св. № 733775 известна система управления правильным агрегатом с силовым органом в виде гидроцилиндра и электродвигателем механизма вращения заготовки, содержащая соединенные последовательно блок автоматики, блок управления, выполненный в виде фазового коммутатора, устройство измерения величины прогиба изделия, а также блок задания усилия правки, выполненный в виде многопорогового элемента, и датчик усилий изгиба штока гидроцилиндра, выполненный в виде тензомоста и усилителя с пороговым эле-. ментом, соединенным с входом блока автоматики, причем выход тензомоста соединен с входом усилителя (1).

Однако известная система не обеспечивает качественной правки цилиндрических изделий, у которых при правке происходит боковое смещение экстремальной точки прогиба

Цель изобретения — повышение качества плавки.

Указанная цель достигается тем, что система управления правильным агрегатом снабжена тремя блоками задержки управляющих сигналов, поляризованным реле и двухпозиционным индикатором, при этом блоки задержки включены между фазовым коммутатором и блоком автоматики через контакты поляризованного реле, а двухпозиционный индикатор подключен к выходу порогового элемента.

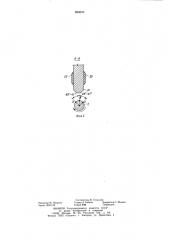

На фиг. 1 приведена блок-схема системы

1О управления; на фиг. 2 — увеличенное сечение разреза А — А на фиг. 1.

Электродвигатель 1 механизма вращения заготовки 2 электрически связан с блоком управления электродвигателем, выполненным в виде фазового коммутатора 3, устройством для измерения величины прогиба заготовки, содержащим преобразователь 4 сигнала и датчик 5 перемещения, который посредством щупа 6, подведенного к заготовке, воспринимает ее биение, а также бло2о ком задания величины усилия правки. Блок задания величины усилия правки содержит датчик 7 давления в рабочей полости силового гидроцилиндра 8 правки, подключенный к входу преобразователя 9 сигнала, 804070 го многопороговый логический элемент 10, задатчик 11 давления, схему 12 совпадения, которая логически связана с блоком 13 промежуточной памяти и через задатчик 11 давления с многопороговым логическим элементом 10. Элемент 10 при вращении заготовки 2 измеряет величину прогиба и задает величину усилия правки (заносит значение экстремума напряжения, пропорциональное максимальной амплитуде прогиба изделия, в блок 13 промежуточной памяти, а при проведении процесса правки изделия из- о меряет величину давления жидкости в гидроцилиндре 8, к штоку которого прикреплен блок. Система также содержит электроннорелейный блок 14 автоматики, золотник 15 силового гидроцилиндра 8, редуктор 16 ме- ханизма вращения изделия. На один из входов блока 14 автоматики последовательно подключены тензометрический .усилитель 17, пороговый элемент 18 и чувствительный двухпозиционный индикатор 19, на выходе которого включено поляризованное реле (на чертеже не показано) и входит в индикатор 19 через контакты 20 — 22 которого фазовый коммутатор 3 подключен к блокам 23 — 25 задержки управляющих сигналов. Вых9ды блоков задержки подключены к блоку автоматики 14. На вход тензометрического усилителя 17 подключен датчик изгибающих усилий штока, выполненный в виде уравновешенного полумоста, образованного из тензорезисторов 26 — 29, смонтированных на боковой поверхности штока 30 (по его пе- зп хриметру) под углом 90 друг относительно друга. Тензорезисторы 27 и 29, расположенные по обе стороны от оси изделия, являются рабочими, а тензорезисторы 26 и 28— компенсационными.

Система работает следующим образом.

Изделие 2, закрепленное в качающихся центрах 31 и 32 приводится во вращение электродвигателем 1 посредством редуктора 16. Величина биения заготовки посредством щупа 6 измеряется датчиком 5 перемещения и преобразуется преобразователем 4 в напряжение, которое подается на вход фазового коммутатора 3. Когда сигнал напряжения, пропорциональный амплитуде прогиба заготовки, достигает экстремума, фазовый коммутатор 3 срабатывает и через нормально замкнутые контакты 21, блок 24 задержки и блок 14 автоматики подключает вход многопорогового и логического элемента 10 контактами 33 к выходу преобразователя 4 и контактами 34 логические выходы элемента 10 — к входу блока 13

5О промежуточной памяти.

На втором обороте вращения заготовки. напряжение измеряется многопороговым логическим элементом 10 и значение экстремума заносится в блок 13 промежуточной памяти.

Как только сигнал на выходе преобразователя 4 достигает экстремума, снова сраД батывает фазовый коммутатор 3 и через блок 14 автоматики отключает электродвигатель 1, в результате чего заготовка 2 фиксируется экстремальной точкой прогиба непосредственно под бойком силового гидроцилиндра 8 правки. Это приводит в исходное (нулевое) состояние многопороговый логический элемент 10 и контактами 35 подключает его вход к преобразователю 9 сигнала, а контактами 36 подключает его логические выходы на вход задатчика 11; подключает схему 12 совпадения к блоку

13 промежуточной памяти и задатчику 11 давления; посредством электромагнитов 37 и 38 включает золотник 15 силового гидроцилиндра 8, который своим бойком давит на заготовку, устраняя ее изгиб.

Величина давления жидкости в рабочей полости силового гидроцилиндра измеряется датчиком ? и преобразуется преобразователем 9 сигнала в напряжение, которое подается на вход многопорогового логического элемента 10. Как только напряжение на входе элемента 10 достигает порога срабатывания каскада, логически связанного через задатчик 11 давления и схему 12 совпадения с тем каскадом блока 13 промежуточной памяти, который сработал от многопорогового логического элемента (при включении элемента 10 для измерения величины прогиба и задания усилия правки) при максимальном сигнале напряжения, соответствующем экстремальной точке прогиба заготовки. из схемы совпадения поступает сигнал в блок 14 автоматики, который посредством электромагнитов 37 и 38 переключает золотник 15 силового гидроцилиндра 8 и боек поднимается.

Если во время процесса проведения правки изделия происходит боковое смещение экстремальной точки прогиба, то на боек со штоком начинают воздействовать эксцентричные силы сопротивления. Моменты от эксцентричных усилий, стремящиеся свернуть неподвижные в поперечном направлении относительно оси изделия шток с силовым гидроцилиндром, создают распорные усилия в уплотнениях, вызывают смещение (перекосы) некоторых деталей силового гидроцилиндра по отношению к станине.

На шток эти усилия воздействуют как изгибающие. При смещении экстремальной точки прогиба по часовой стрелке (по ходу вращения изделия), когда она стремится занять положение С, на рабочий тензорезистор 27 действуют силы растяжения, а на тензорезистор 29 — силы сжатия. Сигнал разбаланса уравновешенного полумоста поступает через тензометрический усилитель

17 на вход порогового элемента 18. При смещении экстремальной точки прогиба за допустимые пределы с выхода элемента 18 на вход чувствительного двухпозицонного индикатора 19, на выходе которого включено поляризованное реле, поступает положительный потенциал. Реле индикатора 19

804070 своими контактами 20 подключает к выходу фазового коммутатора 3 блок 23 задержки, у которого время задержки управляющего сигнала меньше, чем у блока 24. Одновременно контакт 21 отключает блок 24 от фазового коммутатора 3, а изделие 2 снова приводится во вращение. При повторном вращении сигнал управления с фазового коммутатора 3 на вход блока управленчя 14 подается через блок 23 задержки и изделие

2 остановится под штоком 30 точкой с.

При проведении процесса правки в случае смещения экстремальной точки прогиба заготовки против часовой- стрелки (против хода ее вращения), коРда она занимает положение в области точки а, на рабочий тензорезистор 27 действуют силы сжатия, 15 а на тензорезистор 29 — силы растяжения.

Сигнал разбаланса уравновешенного полумоста поступает через усилитель 17 на вход порогового элемента 18. При смещении экстремальной точки прогиба за допустимые пределы с выхода элемента 18 на вход чувствительного двухпозиционного индикатора 19 поступает отрицательный потенциал. И контактами 22 к выходу фазового коммутатора

3 подключается блок задержки 25, у которого время задержки управляющего сигна- г5 ла больше, чем у блоков задержки 23 и 24.

Одновременно контакт 21 снова отключает блок 24 от фазового коммутатора 3, а изделие 2 снова приходит во вращение. Теперь при повторном вращении сигнал управления с фазового коммутатора 3 на вход блока 14 управления подается через блок

25 задержки и изделие 2 под штоком 30 будет зафиксировано в точке а. Процесс правки проводится аналогично описанным процессам при отсутствии боковых смещений экстремальной точки прогиба.

После завершения процесса правки все блоки и узлы системы управления приводятся в исходное (нулевое) состояние и к выходу фазового коммутатора 3 контактами 21 подключается блок 24 задержки.

Экономический эффект от внедрения системы управления правильным агрегатом обуславливается повышением качества изделий, а также возможностью проведения процесса при боковых смещениях экстремальной точки прогиба изделия.

Формула изобретения

Система управления правильным агрегатом по авт. св. № 733775, отличающаяся тем, что, с целью повышения качества правки, она снабжена тремя блоками задержки управляющих сигналов, поляризованным реле и двухпозиционным индикатором, при этом блоки задержки включены между фазовым коммутатором и блоком автоматики через контакты поляризованного реле, а двухпозиционный индикатор подключен к выходу порогового элемента.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 733775, кл. В 21 D 3/10, 1978.

27

36 - Ф7 а 170

Риа 2

Составитель В. Стоколов

Редактор М. Петрова Техред А. Бойкас Корректор С. Щомак

Заказ 10351/10 Тираж 899 Подписное

ВНИИПИ Государственного комитета СССР по делам Изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб:, д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4