Устройство для коррекции угловпружинения ha трубогибочныхмашинах

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 804081

Ф с- (61) Дополнительное к авт. свид-ву— (22) Заявлено 09.04.79. (21) 2751186/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К .

В 21 D 7/12

Гасударственный комитет

СССР (53) УДК 621.774.. 63 (088.8) Опубликовано 15.02.81. Бюллетень № 6

Лата опубликования описания 25.02.81 пп делам изобретений и открытий (72) Авторы изобретения

О. А. Суховеев и А; Д. Крутянский

Азовское специальное конструкторс кузнечно-прессового оборудования и автом (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ УГЛОВ

ПРУЖИНЕНИЯ НА ТРУБОГИБОЧНЫХ МАШИНАХ

Изобретение относится к трубогибочному производству и может быть использовано в котлостроительной, нефтегазовой, автомобильной и других областях промышленности для коррекции угла пружинения при гибке труб на машинах, работающих по способу наматывания.

Известно устройство для коррекции углов пружинения на трубогибочных машинах с установленным на станине поворотным гибочным инструментом, содержащее следящий механизм, ки нем ати чески связанный с валом инструмента, и программоноситель коррекции, выполненный в виде профильного кулачка, установленного с возможностью синхронного вращения с инструментом и через рычаг взаимодействующего с- кинематической цепью следящего механизма (1).

Недостатком этого устройства является длинная цепь передачи команды (воздействия) от программоносителя корректирующего механизма к следящему устройству и наличие в этой цепи гибкой связи, что снижает точность коррекции угла поворота инструмента.

Цель изобретения — повышение точности коррекции угла пружинения.

Указанная цель достигается тем, что устройство для коррекции углов пружинения на трубогибочных машинах с установленным на станине поворотным гибочным инструментом, содержащее следящий механизм, кинематически связанный с валом инструмента, и программоноситель коррекции, выполнный в виде профильного кулачка, установленного с возможностью синхронного

10 вращения с инструментом и через рычаг взаимодействующего с кинематической цепью следящего механизма, снабжено двумя упруго связанными между собой опорными кронштейнами, смонтированными на валу ин15 струмента с возможностью поворота относительно него и несущими установленные на осях шестерни, входящие в зацепление с зубчатым колесом, жестко закрепленным на валу инструмента, и закрепленным на одном из кронштейнов фиксатором его поло20 жения относительно станины, при этом программоноситель коррекции смонтирован на оси шестерни фиксируемого кронштейна с возможностью контакта с рычагом, а рычаг со следящим механизмом — на другом

804081 кронштейне, шестерня которого связана со следящим механизмом.

Программоноситель коррекции выполнен в виде набора кулачков и снабжен механизмом его перемещения вдоль оси шестерни относительно контактирующего с программоносителем рычага.

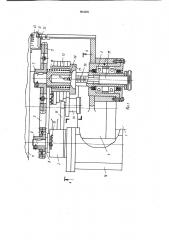

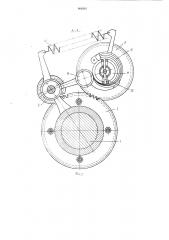

На фиг. 1 изображено предлагаемое устскольжения вдоль нее и подпружиненной пружиной 18. Ось 7 выполнена полой, в ней нарезана резьба и ввинчен винт 19, упирающийся в штифт 20, закрепленнь1й во втулке 17 и расположенный в прорези 21 оси 7, 55

Кронштейн 4 снабжен стрелкой 22, а на станине 11 трубогибочной машины закреплена шкала 23 постоянной коррекции. На оси 7 установлена шкала 24 пропорциональной коррекции.

Устройство работает следующим образом.

Перед началом гибки партии труб определяют на основании результатов двух пробных гибов по известным номограммам величины постоянной и пропорциональной коррекции. Вращая винт 19, воздействующий на штифт 20, перемещают втулку 17

45 вдоль оси 7 со шкалой 24 и устанавливают кулачок программоносителя 13 коррекции с соответствующим величине пропорциональ— ной коррекции профилем напротив ролика 14.

Для введения постоянной коррекции крон— штейн 4 разворачивают относительно вала 1, контролируя угол разворота по положению стрелки 22 относительно шкалы 23. При этом ролик 14 перемещается по профилю кулачка проаграммоносителя 13 коррекции в соответствующую точку смещения начала отсчета. Кронштейн 4 стопорят относительройство; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — устройство, аксонометрическая проекция.

На валу 1 поворотного гибочного инстру- 1о мента трубогибочной машины (например, на валу гибочного шаблона при гибке наматыванием) неподвижно закреплено зубчатое колесо 2 и с возможностью проворота относительно вала 1 смонтированы опорные кронштейны 3 и 4, на которых в подшипниках

5 установлены оси 6 и 7 с закрепленными на них разрезными шестернями 8 и 9, входящими в зацепление с зубчатым колесом 2.

Кронштейн 3 соединен пружиной 10 с кронштейном 4, который стопорится относительно станины 11 трубогибочной машины фиксатором !2. На оси 7 шестерни 9 установлен программоноситель 13 коррекции, контактирующий с роликом 14, установленным на рычаге 15, который неподвижно закреплен на кронштейне 3. На кронштейне 3 также размещен датчик 16 обратной связи системы ЧПУ, вал которого (не показан) соединен с осью 6 шестерни 8. Программоноситель 13 коррекции выполнен в виде набора кулачков, смонтированных на втулке 17, установленной на оси 7 с возможностью

4 но станины 11 трубогибочной машины фикса— тором 12.

При повороте вала 1 инструмента зубчатое колесо 2 приводит во вращение шестерню 9 с программоносителем 13 коррекции и шестерню 8 с валом датчика 16 системы ЧПУ отсчитывающего угол поворота. Кулачок программоносителя 13 коррекции воздействует на ролик 14 рычага 15 и разворачивает кронштейн 3 вокруг вала 1 в направлении вращения вала 1. При этом шестерня

8 и связанный с ней вал датчика 6 совершают дополнительный поворот в противоположную их вращению сторону на величину угла коррекции, заданного профилем программоносителя 13 коррекции. Датчик обратной связи передает система ЧПУ сигнал на окончание гибки с запаздыванием, в результате чего осуществляется гибка изделия на угол, больший заданного на величину угла коррекции, что компенсирует пружинение трубы.

Использование предлагаемого устройства позволит повысить точность корректирующего механизма. Экономический эффект от его применения на трубогибочных машинах с ЧПУ составит 10000 р.

Формула изобретения

1. Устройство для коррекции углов пружинения на трубогибочных машинах с установленным на станине поворотным гибочным инструментом, содержащее следящий механизм, кинематически связанный с валом инструмента, программоноситель коррекции, выполненный в виде профильного кулачка, установленного с возможностью синхронного вращения с инструментом и через рычаг, взаимодействующего с кинематической цепью следящего механизма, отличающееся тем, что, с целью повышения точности коррекции угла пружинения, оно снабжено двумя упруго связанными между собой опорными кронштейнами, смонтированными на валу инструмента с возможностью поворота относительно него и несущими установ-. ленные на осях шестерни, входящие в зацепление с зубчатым колесом, жестко закрепленным на валу инструмента, и закрепленным на одном из кронштейнов фиксатором его положения относительно станины, при этом программоноситель коррекции смонтирован на оси шестерни фиксируемого кронштейна с возможностью контакта с рычагом, а рычаг со следящим механизмом— на другом кронштейне, шестерня которого связана со следящим механизмом.

2. Устройство по п. 1, отличающееся тем, что программоноситель коррекции выполнен в виде набора кулачков и снабжен механизмом его перемещения вдоль оси шестерки относительно контактирующего с программоносителем рычага.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 617111, кл. В 21 D 7/12, 1975.

8О408!

Составитель Е. Дмитриева

Редактор Л. Пчелинскаю Техред А. Бойкас Корректор

Заказ l 0352/! Тираж 899 Подлисное

ВНИИПИ Государственного комитета СССР ло делам изобретений и открытий! 3035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4