Способ изготовления центровлокомотивных колес

Иллюстрации

Показать всеРеферат

Союь Советских

Социалистических

Республик

< ц 804142

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{61) Доиолммтельное к авт. сеид-ву(22) Заявлено 160479 (21) 2754662/25-27 (51)м Kh 3 с присоединением заявки йо

В 21 Н 1/18

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 15.02.81. Бюллетень N> 6

Дата опубликования описания 150281 (53) У4 (6 2 1 . 7 35 . 04 (088.8) Ю.С.Чернобривенко, А.С.Вавилин, N.C.Âàëå в, Г.А.Блажнов, В.М.Кузьмичев и А.В.Шумилин (72) Авторы изобретения (71) Заявитель

Институт черной металлургии (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОВ

ЛОКОМОТИВНЫХ КОЛЕС

Изобретение относится к прокатному производству и может быть использовано при изготовлении центров для элек тровоэных колес.

Известен способ изготовления изделий типа колес и заготовок шестерен на колесопрокатных установках из литых заготовок путем осадки и формовки заготовки с деформированием обода и диска и последующей калибровки (1 ).

Недостатком известного способа является невысокое качество получаемых изделий.

Известен способ прокатки колес пу- 1э тем осадки и формовки заготовки с деформированием обода и диска по диаметру с приложением усилия подпо-. ра по ширине обода.При этом нагретую заготовку после осадки и формовки 29 прокатывают на стане с образованием поверхности катания на наружной части обода и боковых его поверхностей, параллельных между собой. После достижения максимального подпора металла по ширине обода прокатывают обод и диск по диаметру при постоянных обжатиях на оборот заготовки. При этом максимальном подпоре достигаются укаэанные процессы за счет следую- ЗО щих операций. В начале прокатки колеса осуществляется осадка обода по ширине начальными конусами наклонных валков при низком давлении рабочей жидкости нажимного устройства (63 кгс/см ). Затем последнее перевоцится на высокое давление (120 кгс/см) рабочей жидкости, тем самым организуется максимальныи подпор металла со стороны начальных конусов наклонных валков. Прокатка обода и диска по диаметру осуществляется средними конусами наклонных валков при подаче рабочей жидкости под высоким давлением (120 кгс/см )в х нажимные цилиндры вертикальных валков, причем обжатия обода эа каждый оборот, заготовки остаются практически постоянными (2 ).

Так, если прокатывается железнодорожное колесо Ф/950 мм, то внутренняя поверхность обода заготовки прокатывается от диаметра 670 мм до размера р 810 мм,т.е.суммарное обжатие на сторону равно 810 -670=-70 мм.Эти

70 мм обода обжимаются эа 10 оборотов заготовки, т.е. за один оборот обжатие составляет 7 мм.

804142

Недостатком известного способа применительно к прокатке заготовок центров электровозных колес является то, что при максимальном постоянном подпоре металла по ширине обода вследствие малой толщины обода происходит увеличение обжатия металла за оборот (12-15 мм), что, в свою очередь, приводит к вытяжке диска и радиальном направлении (нестабильной толщине по радиусу) и разрыву диска.

Цель изобретения — повышение точности геометрических параметров диска

Поставленная цель достигается тем, что деформирование обода и диска по диаметру осуществляют с увеличением обжатия на 30 — 35Ъ за каждый оборот заготовки с одновременным увеличениеь, усилия подпора по ширине обода от

58-63-о его номинальной величины, причем в процессе деформирования диск 20 охлаждают до 800-850 С.

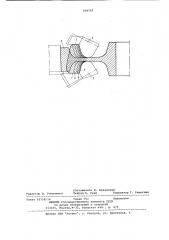

На чертеже показана заготовка в процессе прокатки обода и диска по диаметру наклонными и нажимными валками. 25

Способ осуществляется следующим образом .

В процессе прокатки нагретой заготовки на стане после предватительной осадки обода по ширине начальными конусами 1 наклонных валков 2 на низком давлении (63 кгс/см )pa2 бочей жидкости в нажимном гидроцилиндре осуществляется прокатка обода

3 и диска по диаметру средними конусами 4 с увеличением обжатий 5 и б за каждый последующий оборот заготовки на 30-35Ъ за счет постоянного увеличения давления рабочей жидкости в цилиндре нажимных валков от 70 до

110 кгс/см . При этом одновременно 40 увеличивае гся подпор металла по ширине обода начальными конусами от

58-63Ъ- его номинальной величины за счет постепенного увеличения давле. ния рабочей жидкости от 70 до 120 кгс/см в нажимном цилиндре верхнего наклонного валка, а прокатываемые участки диска последовательно охлаждают до

800-850оС для снижения пластических свойств этих участков.

Уменьшение обжатия обода за первый оборот заготовки в 2,5-3,0 раза обеспечивает отсутствие вытяжки диска в первый момент прокатки.

Последующее увеличение обжатия на

30-35Ъ за каждый оборот с одновременным подстуживанием прокатанных участ ков диска до 800-850 С также гарантирует отсутствие вытяжки диска. При меньшем, чем 30-35Ъ, увеличении.обжатия снижается производительность 60 стана, а при большем — появляется опасность вытяжки диска. Уменьшение температуры подстуживания диска ниже 800 С чревато опасностью образования трещин в процессе последней операции деформирования — калибровки.

Увеличение подпора металла по ширине от 58-63Ъ его номинальной величины от первого оборота заготовки диктует. ся выполнением требуемой толщины диска в первоначальный период прокатки.

Предлагаемый способ прокатки заготовок центров обеспечивает повышение точности геометрических размеров диска за счет снижения величины обжатия обода (при прокатке его и диска по диаметру) на первый оборот заготовки до 3,0 мм с последующим увеличением его на 30-35Ъ за оборот. Одновременно к моменту начала прокатки обода и диска по диаметру величина подпора металла по ширине обода составляет

70 кгс/cM т.е. 58 — 63o от номинальной величины, а прокатываемые участки диска последовательно охлаждают до

800-850 С.

Пример" . При изготовлении заготовок центров электровозных колес исходную заготовку массой 580 кг нагревают до 1260-1280ОС в кольцевой печи. После осадка в калибровочном кольце диаметром 660 мм и формировки ступицы на окончательные размеры заготовку прокатывают на стене с обжатием внутренней поверхности обода за первый оборот заготовки, равным

3,0 мм, при давлении рабочей жидкости

B гидроцилиндрах рабочих валков, равном 70 кгс/см 2 (58Ъ от номинала), с последующим увеличением его до

110 кгс/см . Величина подпора метал2 ла по ширине обода в начальный момент прокатки. заготовки по диаметру равна

70 кгс/см и увеличивается к концу проZ катки до 120 кгс/см .

Одновременно с прокаткой заготовки по диаметру на прокатанные участки диска подают охлаждающую воду под давлением б атм.

Формула изобретения

Способ изготовления центров локомотивных колес путем осадки и формировки нагретой заготовки с деформированием обода и диска по диаметру с приложением усилия подпора по ширине обода, отличающийся тем, что, с целью повышения точности геометрических параметров диска, деформирование обода и диска по диаметру осуществляется с увеличением обжатия на 30-35Ъ за каждый оборот заготовки и с одновременным увеличением усилия подпора по ширине обода от 58-63Ъ его номинальной величины, причем в процессе деформирования диск охлаждают до температуры 800-850 С.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 554051, кл. В 21 Н 1/02, 07.05»71.

2. Прокатка колес на новых колесопрокатных. станах. "Сталь", 1976, 8, с. 730-732 (прототип).

804142

Составитель И. Казанская

Техред Н. Граб, Корректор Г. Решетник

Редактор В. Романенко

Заказ 10758/14 Тираж 751 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4