Штамп для радиальной штамповкидеталей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (51)М. Кл.з (22) Заявлено 2602,79 (21) 2729111/25-27 с присоединением заявки М—

Государственный комитет

ССС P по делам изобретений и открытий

В 21 J 13/02 (23) Приоритет

ОпубликоВано 150281, Бюллетень Мо 6 (53) УДК 622.. 73. .073(088.8) Дата опубликования описания 170281 (72) Авторы изобретения

A. М. Савин и Д. B. Лаптев

Ф

Ордена Трудового Красного Знамени научнс>-исследовательский институт технологии автомобильной промьпйтенности (71) Заявитель (54 ) ШТАМП ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ ДЕТАЛЕЙ

Изобретение относится к обработке металлов давлением, преимущественно к калибровке шлицев шестерен.с внутренними уклонами.

Известен штамп для радиальной штамповки деталей, содержащий соосно установленные пуансон, верхнюю и нижнюю плиты, а так>хе радиально расположенные пуансоны (11 .

Основным недостатком конструкции штампа является невозможность обра ботки зубчатых колес, имеющих внутренние шлицы с обратными уклонами, что снижает технологические возмо>хности штампа.

Цель изобретения — устранение указанных недостатков.

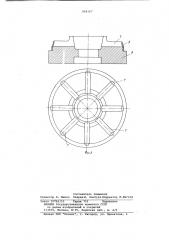

Указанная цель достигается тем, что на верхней торцовой поверхности нижней плиты выполнены в количестве, соответствующем числу шлицев колеса, радиальные пазы с параллельными боковыми стенками, а радиально расположенные пуансоны установлены в упомя нутых пазах и подпружинены от периферии к центру, при этом пуансон выполнен в виде двух соосно установленных .цилиндрических частей разного диаметра и соединяющей их конической части с гранями на наружной поверхности, З0 радиально располо>хенные.пуансоны выполнены с боковыми поверхностями, соответствующими поверхностям пазов плиты, а количество граней на конической части пуансона равно числу радиально подпружиненных пуансонов.

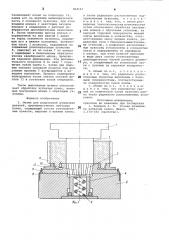

На фиг.1 изображен штамп, продольный разрез; на фиг.2 вЂ,.- йижняя .плита штампа, продольный разрез (вид сверху).

Штамп включает верхнюю плиту 1, составной пуансон, выполненный из трех частей — верхней цилиндрической

2, средней конической 3 и нижней цИлиндрической 4 с размен,енной в ней и укрепленной на опоре пресса пружиной 5, нижнюю плиту б, на верхнем торце которой выполнены пазы 7 для установки в них дополнительных пуансонов 8 с возможностью перемещения в радиальном направлении посредством пружины 9. По числу дополнительных пуансонов на конической части 3 пуансона выполнены грани 10. Обрабатываемая деталь 11.крепится посредством расположенной на дополнительном пуансоне 8 подкладки 12.

Штамп работает следующим образом.

После полной токарной обработки зубчатое колесо 11 со шлицами, имеющими параллельные станки профиля ус804367

Формула изобретения

9 танавливают штамп на поцкладку 12, надев его на верхнюю цилиндрическую часть 2 основного пуансона, при этом впадины шлицев с некоторым зазором заходят в соединение с рабочей поверхностью дополнительных пуансонов

8. После включения пресса .ползун с укрепленной на нем плитой 1 давит на торец основного пуансона, перемещая его в нижнее положение. Коническая часть 3 пуансона, надавливая на подвижные дополнительные пуансоны

8, сдвигает их по пазам 7 от центра к периферии в направлении обратного уклона калибруемого шлица, производя заданную деформацию. Ход дополнительного пуансона 8 по пазу 7 ограничен пазом плиты 6. Затем при подьеме ползуна основной пуансон под действием пружины 5 возвращается в исходное положение. Процесс калибровки повторяется после снятия готовой детали 11 и установки новой очередной.

Такое выполнение штампа обеспечивает обработку зубчатых колес, имеющих внутренние шлицы с обратными уклонами.

1. Штамп для радиальной штамповки деталей, преимущественно зубчатых колес, содержащий соосно установленные пуансон, верхнюю и нижнюю плиты, а также радиально расположенные подпружиненные пуансоны, о т л и ч а ю шийся тем, что, с целью раг.— ширения технологических возможностей путем обеспечения обработки внутренних шлицев с обратными уклонами, на верхней торцовои поверхности нижней плиты выполнены в количестве, соответствующем числу шлицев колеса, радиальные пазы с параллельными боковыми стенками, а радиально расположенные пуансоны установлены в упомянутых пазах и подпружинены от периферии к центру, при этом пуансон выполнен в виде двух соосно установленных цилиндрических частей разного диаметра, и соединяющей их конической час- . ти с гранями на наружной поверхности.

2. Штамп по п.1, о т л и ч а ю— шийся тем, что радиально распо2О ложенные пуансоны выполнены с боковыми поверхностями, соответствующими поверхностям пазов плиты.

3. Штамп по п.1, о т л и ч а юшийся тем, что количество граней на конической части пуансона рав— но числу радиально расположенных пуансонов.

Источники информации, принятые во внимание при экспертизе

1. Фодоров А. И. Точная штамповка зубчатых колес. Минск, 1967, с.174-184 (прототип).

804167

Составитель Камынина

Редактор Н. Минко Техред М. Коштура Корректор М. Вигула

Заказ 10764/15 Тираж 751 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент",, г. Ужгород, ул. Проектная, 4