Способ получения покрытий из ме-таллических порошков

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<>804208 (61) Дополнительное к авт. свид-ву = (22) Заявлено 10. 04. 79 (21) 2750048/22-02 с присоединением заявки Нов (23) Приоритет—

Опубликовано 150281.Бюллетень No 6

Дата опубликования описания 17. 02. 81 (51) м. кл.

В 22 F 7/04

Государствеииый комитет

СССР ио делам изобретеиий и открытий (53) УДК 621. 762. . 763 (088. 8) Н. Н. Дорожкин, В. A. Кот, В. К. Ярошевич" ".А. А. -. Кот и Л.П. Кашицын i Ф)

-г, Я I

t g j

Институт проблем надежности и долговеттпе@ Й " машин AH Белорусской ССР (72) Авторы изобретения (71) Заявитель (54) СПОССф ПОЛУЧЕНИЯ ПОКР61ТИЯ

ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Изобретение относится к порошко вой металлургии, в частности к способам получения покрытий из металлических порошков, и может быть использовано при нанесении покрытий на детали типа тел вращения со сложной геометрией поверхности.

Известен способ получения покрытий из металлических порошков путем напрессовывания слоя порошка при одновременном нагреве прямым пропусканием электрического тока. Способ позволяет получать качественные покрытия (1j..

Недостатком способа является его 15 значительная энергоемкость и ограниченная область применения, поскольку получение покрытий на деталях сложной формы сопряжено с большими технологическими трудностями.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения покрытий из металлических порошков, который предусматривает напрессовывание слоя порошка на электропроводящей оболочке с помощью энергии импульсного магнитного поля и спекание (2 j.

Недостатком этого способа является невозможность получения покрытий равномерной толщины и плотности на деталях сложной формы вследствие технологической трудности распределения порошка на поверхности детали.

Цель изобретения — повышение плотности и равномерности ее распределения по толщине покрытия.

Поставленная цель достигается тем, что в способе,. включающем напрессовывание слоя порошка на поверхность компактной детали в электропроводящей оболочке с помощью энергии импульсного магнитного поля и спекание, напрессовывание осуществляют при вращении детали и оболочки со скоростью

<б т (д/т ° r ), где g - ускорение свободного падения; коэффициент межчастичного трения порошка;

r — внутренний радиус оболочки, причем напрессовывание осуществляют при многократном магнитно-импульсном разряде, а также путем однократного воздействия магнитно-импульсного разряда, нагрева и уплотнения

804208 дополнительными магнитно-импульсными разрядами.

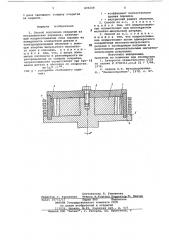

На чертеже изображена схема реализации способа.

Металлический порошок 1 свободной засыпкой помещают между деталью 2 и электропроводящей оболочкой 3, плотно прилегающей к диэлектрической втулке 4. В качестве покрываемой порошком детали в данном случае .показана шестерня. Центрирование шестерни и оболочки осуществляется с помощью втулки 4 и оправки 5. Весовую дозу порошка помещают в зазор между деталью и оболочкой, после чего сборку закрывают заглушкой 6. Сборку помещают в индуктор 7 магнитно-импульсной установки (не показано).

Порошок после засыпки занимает некоторый объем в нижней части полости. При вращении на порошок действует центробежная сила, под действием которой происходит поднятие порошка и образование тонкого порошкового слоя, плотно прилегающего к оболочке. На частицу, находящуюся на свободной поверхности равномерного по толщине слоя действует центробежная сила F g и сила тяжести Е, направления которых взаимно перпендикулярны. Требованию равновесия частиц должно удовлетворять условие:

f ° F g>Fg или f ° m (r-Ь ) Og 7mg, (2,) где f " коэффициент межчастичного трения порошка;

m — масса порошинки;

r - внутренний радиус оболочки; толщина порошкового слоя; м — угловая скорость вращения; д — ускорение свободного падения.

Вследствие того, что радиус детали намного превосходит толщину покрытия, величиной Ь в выражении (3) можно пренебречь.

f..rm >д (2) отсюда

Ы>(g jt r) (3)

Полученное выра кение (3 ) дает область угловых скоростей вращения, обеспечивающих равномерное формирование порошкового слоя по внутренней поверхности оболочки.

При получении композиционных покрытий, состоящих из различных порошков, минимальную допустимую угловую скорость вращения нужно рассчитывать по выражению (3) для порошка, имеющего минимальную величину коэффициента межчастичного трения.

Осуществление во время вращения магнитно-импульсного прессования приводит к обжатию детали оболочкой, в результате чего на поверхности детали формируется порошковый слой.

Для получения покрытий с желаемой плотностью в дальнейшем возможно осуществление многократного магнитно-импульсного прессования при неподвижной сборке, причем порошок в этом случае может быть либо в холодном, либо в горячем состоянии. Далее одним из известных способов производят съем оболочки с изделия или же осуществляют ее нагрев до температуры выше температуры ликвидус материала оболочки с последующей пропиткой расплавом пористого иэделия.

В случае холодного прессования после удаления оболочки необходим этап последующего спекания слоя и припекания его к основе.

1 Предлагаемый способ особенно эффективен при получении покрытий на таких деталях, как шестерни, шлицы, винтовые изделия, кулачки и т.п.

Пример > Покрытие из сфери р ческого порошка 1 марки ПГХН80СР-4 наносят на рабочую поверхность шестерни 2 из стали 45 (модуль в 2,5мм; число зубьев 14; наружный диаметр

40 мм; толщина 18 мм). Шестерню и

25 медную оболочку 3 (внутренний диаметр

46 мм„ толшина стенок 0,5мм) центрируют относительно друг друга с помощью керамической втулки 4 (внутренний диаметр 47 мм; наружный диаметр 52 мм) и оправки 5. Порошок помещают в зазор между шестерней и оболочкой, после чего сборку закрывают керамической заглушкой 6. Сборку помещают в индуктор 7 магнитноимпульсной установки МИУ-20/1 (не показано) и приводят во вращение с угловой скоростью 1950 об/мин.

Расчет угловой скорости вращения производится по формуле, где

g = 9,8 м/c ; f = 0 45; r 0,023 м.

40 В этом случае uu = 1866 об/мин.

В процессе вращения сборки осуществляют магнитно-импульсное прессование энергией разряда 18,5 кДж, после чего вращение прерывают. Затем с помощью индукционной установки ЛПЗ-2-67M производят нагрев шестерни с нанесенным порошковым слоем до 900 С и осуществляют трехкратный электромагнитный разряд энергией 18 кДж. Далее сборку вынимают их индуктора и удаляют оболочку стачиванием.

Плотность покрытия составляет

96-97%, прочность сцепления с основой 15-18 кг/мм . Толщина слоя составляет 0,8 мм при неравномерности по толщине не более 2%.

Для получения сравнительных данных параллельно проводят нанесение покрытия на однотипные шестерни

60 по известному способу. Плотность полученных покрытий соответствует величине 82-963, имея максимальное значение на вершине зуба и минимальное — у его основания. При этом тол65 шина покрытия у основания в 2,5804208

Формула изобретения

Составитель Л. Гамаюнова

Редактор С. Тараненко Техред М.Кошту а Ко екто М. Немчик

Заказ 10771/17 Тираж 880 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35 Раушская наб., д. 4 5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

3 раза превышает толщину покрытия на вершине.

1. Способ получения покрытий из металлических порошков, включающий напрессовывание слоя порошка на поверхность компактной детали в электропроводящей оболочке с помощью энергии импульсного магнитного поля и спекание, о т л и ч а юшийся тем, что, с целью повышения плотности и равномерности ее распределения по толщине покрытия, напрессовывание осуществляют при вра- 1$ шенин детали и оболочки со скоростью.

W) (g/f. r) где g - ускорение свободного падения;

f - коэффициент межчастичного трения порошка

r - внутренний радиус оболочки.

2. Способ по п.1, о т л и ч а— ю шийся тем, что напрессовывание осуществляют при многократном магнитно-импульсном разряде.

3. Способ по п.1, о т л и ч а— ю шийся тем, что напрессовывание осуществляют путем однократного воздействия магнитно-импульсного разряда с последующим нагревом и уплотнением дополнительными магнитноимпульсными разрядами.

Источники информации, принятые so внимание при экспертизе

1. Авторское свидетельство СССР по заявке Р 2700311,кл.В 22 F 7/04, 1978.

2. Авдеев Н.В. Металлированне.

М., "Машиностроение", 1978, с. 67.