Способ пайки деталей электронныхприборов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗО ВРЕТЕ НИЯ

К АВТОРСКОМУ ТИЗЬСТВУ

Союз Ceae7eeag

Сечиааистюбееее

Республик

<>804295 (е1) Дополнительное и авт. санд-ау (22) Заявлено 230379 (2!) 2740341/25-27 с присоединением заявки HP (23) Приоритет

Опубликовано 150 81. Бюллетень М 6 (53)М. Кл З

Гащяарствемний aeaesrrer

СССР ае ямам мзебуетевяй и отярмтвй

В 23 К 31/02 (S3) УДК 621. 791. 3 (088.8) Дата опубликования описания 15.02.81 (54) СПОСОБ ПАЙКИ ДЕТАЛЕИ ЭЛЕКТРОННЫХ

ПРИБОРОВ

Изобретение относится к пайке, в частности к способу пайки деталей электронных приборов.

Известен способ пайки деталей электронных приборов, преимущественно с плоской поверхностью в месте соединения и удельным весом, не превышающим удельного веса припоя, при котором деталь на технологичес- ® кой подставке устанавливают на одной горизонтальной плоскости с другой соединяемой деталью со .слоем расплавленного припоя и осуществляют продольное перемещение ее до соприкосновения со слоем припоя с последующим затягиванием на другую деталь за счет сил поверхностного натяжения расплавленного припоя (11 .

Нри таком способе пайки паяное соединение не имеет воздушных, шлаковых и окисиых включений, что обеспечивает минимальное тепловое сопротивление паяному соединению.

Однако извести и способ не " жет 25 быть применен для пайки деталей, когда плоскость пайки находится в углублении одной из деталей (более массивной). Это обстоятельство препятствует выполнению одного иэ условий известного способа — установке деталей перед пайкой в одной горизонтальной плоскости.

К деталям, у которых плоскость пайки находится в углублении, относятся некоторые типы ножек транзисторов, выпускаемые миллионами штук в год. Действующий способ пайки таких деталей осуществляется следующим образбм. Размещенную в углублении более массивной детали плоскость (выступ кристаллодержателя ножки) флюсуют, укладывают на нее предварительно облуженную меньшую деталь-пластину (коллекторный диск), поверх пластины кладут порцию припоя, нагревают сборку до температуры пайки, прижимают пластину через слой расплавленного припоя, например, иглой, делают пластиной несколько продольных перемещений, притирая паяемые плоскости одну к другой, и, не снимая усилия прижима, охлаждают паяное соединение f2(.

Недостатки способа заключаются в, том, что из паяемого зазора не пол-; ностью удаляются воздушные, шлаковые и окисные включения, ухудшающие качество иэделия. Кроме того, продольные или круговые перемещения

804295 пластины по.-плоскости углубления требуют визуального совмещения их цейтров перед охлаждением, что делает невозможной механизацию сборки деталей под пайку.

Цель изобретения — улучшение качества пайки.

Поставленная цель достигается тем, что при пайке деталей, у одной из которых паяемая плоскость расположена в углублении, а другая имеет форму пластины и выполнена иэ материала с удельным весом, не превышающим удельный вес припоя, паяемую плоскость детали с углублением флюсуют, укладывают на нее предварительно облуженную деталь-пластину и порцию при- 15 ноя, нагревают до температуры пайки и прикладывают к пластине инструментом усилие прижима через расплавленный припой с последующим охлаждением, причем усилие прижима к плас- Щ тине прикладывают .многократно, а в паузах выводят инструмент из слоя припоя.

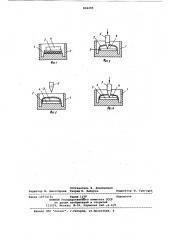

На Фиг.1-4 показаны четыре фазы предлагаемого способа образования 2S паяного соединения. .На базовую плоскость детали 1 (фиг.1) наносят флюс 2, укладывают другую деталь 3 и порцию припоя 4.

Все это нагревают до расплавления припоя 4 н через слой расплава вертикальным движением инструмента 5 (иглы) прижимают деталь 3 к плоскости детали 1 (фиг.2). При этом флюс, воздушные и окнсные включения выдавливаются из-под детали 3 и всплывают на поверхность шапки расплава 4. 3атем усилие с инструмента 5 снимают .выводя его иэ слоя припоя, под деталь 3 затекает чистый припой иэ внутренней части расплава 4 (фиг.3) 49 чему способствует Вснлываниа пласти-. ны в слое приноя.

Приложение и снятие нагрузки на деталь 3 инструментом 5 через слой расплава 4 повторяют от трех до деся- 4 ти раэ, благодаря чему из-под детали 3 полностью удаляются окнсные включения. Деталь 3 при этом центрируется силами поверхностного натяжения расплава. Затем соединение охлаждают, не снимая усилия прижима с детали 3 до затвердевания припоя (фиг.4). Промытые и высушенные соединения хранят на промежуточном складе. Шапку остывшего припоя 4 над деталью 3 удаляют непосредственно перед выполнением последующих технологических операций изготовления транзистоPB °

Предлагаемый способ пайки легко поддается механнзации и обеспечивает минимальное тепловое сопротивление паяного соединения, т.е. повышается качество изделия.

Формула изобретения

Способ пайки деталей электронных приборов, у одной иэ которых паяемая плоскость расположена в углублении, а другая имеет форму пластины и выполнена из материала с удельным весом, не превышающим удельный вес расплавленного припоя,при котором наяемую плоскость детали с углублением флюсуют, укладывают на нее предварительно облуженную деталь-пластину и порцию припоя, нагревают сборку до температуры пайки, прикладывают к детали-пластине усилие прижима инструментом через слоЯ расплавленного припоя и охлаждают, о т л и ч а ю— шийся тем, что, с целью улучшения качества пайки, усилие прижима к пластине прикладывают многократно, при этом в паузах выводят инстру- мент нз слоя припоя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

5 463518, кл. В 23 К 1/00, 02.04..73.

2. Операционная карта технологического процесса СА0.530.080 ТК

Ташкент.

804295

Составитель Ф. Конопелько

Редактор М. Лысогорова Техред Н. Бабурка

Корректор Н. Григорук

Заказ sl0774/21 Тираж .1159 Подписное

BHHHIIH Государствейнбго комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.,д.4/5

Филиал IIIIII "Патент", r.Óæãoðîä, ул.Проектная, 4