Устройство для стыковки кольцевых кро-mok цилиндрических изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалист ичвских

Респу6пик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6f ) Дополнительное к авт. свид-ву (22) Заявлено 06.0279 (21) 2720831/25- 27 (5!)М. Кл.

8 23 К 37/04 с присоединением заявки Мо

Государственный комитет

СССР ио делам изобретений.и открытий (23) Приоритет

Опубликовано 150231. Бюллетень ¹ 6 .. (S3) УДК 621. 791. .039(088.8) Дата опубликования описания 1502.81 (72) Авторы изобретения

В. И. Силков, П. В. Ворошень и Н.

Могилевский проектно-конструкторс институт специальной технологичес автоматизации и механиза (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СТЫКОВКИ КОЛЬЦЕВЫХ

КРОМОК ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относится к сварке, в частности к устройствам для стыковки кольцевых кромок при сварке секций цилиндрических корпусов.

Известна установка для сборки обечаек по кольцевым стыкам, содержащее смонтированные на основании роликоопоры для иэделия и тележку с С-о6разной скобой, на одной полке которой установлены регулируемые упоры для кромок изделия, а на другой смон.тированы два приводных прижима для кромок и приводной поджимной башмак (1).

Однако известная установка не обеспечивает сборку секций иэ обечаек разной длины без предварительной переналадки, а также им ет сложную конструкцию, так как содержит привод вертикального перемещения скобы и три 20 силовых цилиндра, связанные определенной последовательностью срабатывания, что приводит к увеличению операционного времени и создает неудобства при эксплуатации.

Наиболее близким к предлагаемому является устройство для стыковки кольцевых цилиндрических изделий, содержащее роликоопоры для изделия, торцовый упор и подвижную вдоль уст- 3о ройства С-образную скобу с расположенным на одной ее полке упором для кромок и установленными на другой полке подъемным прижимом и переустанавливаемым поджимным башмаком с приводом его перемещения (2).

Недостатками этого устроиства являются непроизводительные затр:.ты времени на перестановку откидного башмака и сложность конструкции из-за наличия трех силовых цилиндров, связанных определенной последовательностью срабатывания, что приводит к увеличению операционного времени.

Цель изобретения — упрощение конструкции путем применения единого привода для подъема прижима и перемещения поджимного башмака, а также повышение производительности путем сокращения межоперационного времени.

С этой целью прижим для кромок изделия выполнен в виде корпуса с направляющим пазом, оснащенным упорным роликом, а поджимной башмак выполнен в виде балки с дугообразным пазом, параллельным основанию отверстием и закрепленным на ней упорами и поворотными неуравновешенными рычагами для прижима иэделий, взаимодействующими с упорами, и шарнирно

804315 установленных на полке С-образной скобы четырех двуплечих рычагов, на одном из плеч каждого из которых закреплены ролики, взаимодействующие с основанием, а на другом смонтированы штанги для попарного соединения рычагов. При этом одна из штанг установлена в отверстии балки, а другая закреплена на штоке привода перемещения поджимного башмака, установлена в дугообразном пазу балки и снабжена закрепленными на ней пружинными компенсаторами, связанными с балкой, и клиновым ползуном, взаимодействующим с упорным роликом направляющего паза прижима для кромок изделия.

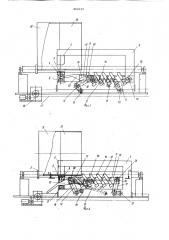

На фиг. 1 схематически изображе-, но устройство для стыковки кольцевых кромок цилиндрических изделий, в исходном положении; на фиг. 2 — то же, в рабочем положении; на фиг. 3 — сечение A-А на фиг. 2. 20

Устройство содержит смонтированные на основании приводную 1 и холостую 2 роликоопоры с торцовыми упорами 3 и подвижную вдоль оси устройства С-образную скобу 4. 25

На одной из полок скобы (верхней) жестко закреплен упор 5, а на противоположной полке (нижней) смонтирован прижим б для кромок изделия.

Прижим 6 выполнен в виде корпуса, установленного с возможностью перемещения в перпендикулярных основанию направляющих 7. B корпусе прижима выполнен направляющий паз 8 со стенкой,параллельной основанию, и упорным роликом 9.

На скобе 4 смонтирован также поджимной башмак 10, выполненный в виде балки 11 и четырех двуплечих рычагов 12.

На балке 11 закреплены упоры 13 и 40 поворотные рычаги 14 для прижима изделий. На одной из плеч каждого из рычагов 14 закреплены противовесы 15.

Балка 11 выполнена с отверстием

16, параллельным основанию, и дугообразным пазом 17, радиус которого равен длине плеча 18 рычага е12.

На одном из плеч каждого из рычагов 12 закреплены ролики 19, а на другом смонтированы штанги 20, попар-go но соединяющие между собой рычаги.

Одна из штанг 20 установлена в отверстии.16 балки 11, а другая закреплена на штоке шарнирно смонтированного на основании привода 21 перемещения поджимного башмака и расположена в дугообразном пазу 17 балки 11.

На штанге, установленной в пазу

17, смонтированы с возможностью поворота клиновый ползун 22 и цапфа 23 пружинных компенсаторов 24, связан- 60 ных с балкой.

На основании выполнены направляющие 25 для роликов 19 и установлен привод 26 перемещ ния скобы 4 с роликовой цепью 27.

Изделие обозначено позициями 28 и 29.

Устройство работает следующим образом.

На роликоопоры 1 и 2 устанавливают собираемые цилиндрические изделия 28 и.29 (обечайки) так, чтобы обечайка 28 касалась торцовых упоров

3, а обечайка 29 находилась в непосредственной близости от нее. B исходном положении С-образная скоба 4 поднята над поверхностью обечаек таким образом, чтобы между упором 5 и поверхностью обечаек 29 и 28 был зазор. Поджимной башмак 10 отводится вправо-вниз. Прижим 6 опускается вниз таким образом, чтобы между поверхностью прижима б и поверхностью собираемых обечаек 28 и 29 был зазор.

При включении привода 26 перемещения С-образной .скобы движение от приводной роликовой цепи 27 перецается на С-образную скобу 4, которая перемещается к собираемому стыку по направляющим 25 на роликах 19 и останавливается тогда, когда упор 5 находится над собираемым стыком. Затем включается привод 21 перемещения подвижного башмака 10. При этом шток его перемещает штангу 20 в дугообразном пазу балки 11, а двуплечие ры— чаги 12 соединенные жестко с штангой

20, поворачиваются. Через цапфы 23 пружинных компенсаторов 24 перемещение .передается на балку 11 поджимного башмака 10, который перемещается в направлении влево-вверх. Штанга 20 заднего рычага 12 перемещается при этом вместе с балкой.11 поджимного башмака 10 и поворачивает двуплечие рычаги 12. При повороте двуплечих рычагов 12 ролики 19. убираются и С-образная скоба 4 садится на направляющие 25, а упор 5 опирается на поверхность собираемых обечаек 28 и 29. Рычаги 14, оказавшись при перемещении балки 11 поджимного башмака 10 под поверхностью собираемых обечаек 28 и 29, поворачиваются против часовой стрелки, скользя при этом по нижней поверхности обечайки 29. Рычаги 14, находящиеся за пределами поверхности обечайки, остаются в поднятом положении под действием противовесов 15.

Ближайшим к обечайке 29 рычагом 14 производится ее захват и поджим к обечайке 28, которая упирается при этом в торцовый упор 3. После поджатия обечаек 28 и 29 штанга 20 переднего рычага 12 перемещается по пазу 17, выполненному на конце балки

11 поджимного башмака 10, а пружинные компенсаторы 24 разжимаются, поскольку балка 11 после прижима обечаек остается неподвижной, так как рычагом 14 производится захват и поджим обечаек 28 и 29. При перемещении штанги 20 переднего рычага 12 по пазу 17 производится поджим кольцевых

804315

Формула изобретения кромок в вертикальном направлении прижимом 6, который перемещается вверх в направляющих 7, получая движение при взаимодействии упорного ролика 9 с поверхностью клинового ползуна 22, который перемещается в направляющем пазу 8. После поджима кольцевых кромок в вертикальном направлении производится прихваткасобираемых кромок в зоне поджима.

После прихватки собираемых кромок включается привод 21 перемещения поджимного башмака 10. При этом шток перемещает штанги 20 паза 17 и двуплечие рычаги 12, соединенные жестко с ней, поворачиваются в исходное положение. Штанга 20 перемещается при этом по пазу 17 балки 11 поджимного башмака 10 в обратном направлении и пружинные компенсаторы 24 сжимаются. Далее штанга 20 паза 17 передает движение на балку 11 поджимного баш- Щ. мака. 10 и последний перемещается в направлении вправо-вниз. Штанга 20 отверстия 16 перемещается при этом вместе с балкой 11 поджимного башмака 10 и поворачивает двуплечие рычаги 12. При перемещении штанги 20 по дугообразному пазу 17 в обратном направлении производится разжим кольцевых кромок в вертикальном направлении прижимом 6, который перемещается вниз по направляющим 7, получая движение при взаимодействии упорного ролика 9 с поверхностью клина 22, который перемещается в направляющем пазу 8. При повороте двуплечих рьтчагов 12 в обратном направлении ролики

19 выдвигаются, С-образная скоба 4 поднимается над направляющими 25, а упор 5 — над поверхностью собираемых обечаек 28 и 29. После того, как

С-образная скоба 4 занимает исходное 4Q положение, производится поворот обечаек 28 и 29 на роликоопорах и сборка следующей точки стыка по аналогии с описанной.

При использовании предлагаемого 45 технического решения повышается производительность труда, так как процесс сборки кольцевого стыка сводится к включению и выключению одного силового цилиндра; упрощается схема управления работой устройства, поскольку пульт управления содержит только две кнопки "цилиндр вперед" и"цилиндр назад", что создает удобства при работе. Кроме гого, сокращается операционное время путем применения поджимного башмака специальной конструкции, который позволяет прижимать секции с первой установки и не нуждается в замене при сменяющейся длине секций.

Предлагаемое устройство имеет простую конструкцию, не сложную в изготовлении и надежную в эксплуатации.

Устройство для стыковки кольцевых кромок цилиндрических изделий, содержащее смонтированные на основание роликоопоры,.торцовый упор и подвижную С-образную скобу с расположенным на одной из ее полок упором для кромок иэделия и установленными на другой ее полке подъемныгл прижимом для кромок изделия и поджимным башмаком с приводом его перемещения, о т л и ч а ю щ е е с я тем, что, с целью упрощения конструкции путем применения единого привода для перемещения поджимного башмака и подъема при>кима для кромок изделия, прижгу для кромок изделия выполнен в виде корпуса с направляющим пазом, оснащенным упорным роликом, а под>кимный башглак выполнен в виде балки с дугообразным пазом и параллельным основанию отверстием, оснащенной упорами и поворотными неуравновешенными рычагами для прижима изделий, взаимодействующими с упорами, и шарнирно установленных на полке С-образной скобы четырех двуплечих рычагов, на одном из плеч каждого из которых закреплены ролики, взаимодействующие с основанием, а на другогл смонтированы штанги для попарного соединения рычагов> при этом одна из штанг установлена в отверстии балки, а другая закреплена на штоке привода перемещения поджимного башмака, установлена в дугообразном пазу балки и снабжена закрепленными на ней пружинными компенсаторами, связанными с балкой, и клиновым ползуном, взаимодействующим с упорным роликом направляющего паза прижима для кромок изделия.

Источники информации, принятые во внимание при экспертизе

1. Гитлевич A. Д. и др. Механизация и автоматизация сварочного производства. М., "Машиностроение", 1972, с.126, фиг. 86.

2. Авторское свидетельство СССР

Р 513822, кл. В 23 К 37/04, 03.08.73.

Составитель Е. Крюкова

Редактор С. Тимохина Техред Ж. Кастелевич Корр р о екто Г. Решетник

Зак .з 10775/22 Тираж 1159 Подписное

ВНИИПИ Государственного комитета СССР. по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб, д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4