Способ удаления дефектов металла

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ рц804335 (61) Дополнительное к авт. саид-ву— (22) Заявлено 19,12.78 (2! ) 2720310/25-27 с присоединением заявки 89 (23) Приоритет (51)М. Кл.

В 23 Р 6/00

В 23 К 9/16

В 23 К 15/00

Государственный комитет

СССР по делам изобретений и открытии

Опубликовано 150281 Бюллетень Мо 6

Дата опубликования описания 150281 (53) УДК 621. 791. .75(088.8), 1,, I

Г. И. Чепурков, Е. П. Харитонов, А. Ф. Анфимов и Э. А. Рохин йЫГ

1, (4

ТГ7.:; . (Проектно-технологический институт "Энергом нтажгтроект " -: (72) Авторы изобретения (71) Заявитель (54 ) СПОСОБ УДАЛЕНИЯ ДЕФЕКТОВ NETMIJIA

Изобретение относится к обработке1 металлов, в частности к способам исправления дефектов металла и сварного шва, и может быть использовано в энергетической, строительной, металлургической и ряде других отраслей промышленности.

Известен способ исправления дефектов металла путем удаления их механически с помощью ручных инструментов с последующей заваркой удаленных дефектных участков f1) .

Недостатком указанного способа является большая трудоемкость процесса и низкая производительность.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ удаления внутренних дефектов металла или сварного шва, при котором дефектный участок расплавляют источником тепла с последующим его удалением f2) .

Недостатком этого способа является невозможность исправления внутренних и глубокозалегающих дефектов в металле.

Цель изобретения — снижение трудоемкости и увеличение производительности при удалении дефектов путем исключения последующей заварки выплавленного дефектного участка металла.

Поставленная цель достигается тем, что расплавление дефектного участка производят концентрированным источником тепла с плотностью энергии в пределах (0, 1-1) ° 106 Вт/см н а глубину, равную 1,3-1,5 от глубины залегания дефекта, а плотность энергии и мощность источника тепла изменяют в течение процесса удаления дефекта, причем мощность источника тепла вначале плавно увеличивают от нуля до рабочего значения, выдерживают при рабочем значении, а затем, после всплытия дефекта на поверхность изделия, плавно уменьшают до нуля, а плотность энергии в начале процесса задают равной рабочему значению, а затем, перед уменьшением мощности источника тепла, плавно снижают до минимального значения.

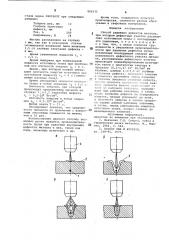

На фиг. 1 представлена схема последовательности процесса удаления дефектов, на фиг. 2 — вариант последовательности удаления дефекта погружения электродом с наложениегл осевого магнитного поля, где V„ — скорость подачи электрода, на фиг. 3

804335 и 4 графически показано соответственно изменение плотности энергии и мощности источника тепла в течение процесса удаления дефекта, где ц — номинальная мощность, „ — время, при котором увеличивают мощность источника тепла, при постоянной его плотности энергии, t — время выдержки при минимальной мощности источника тепла при постоянной егo плотности энергии; — время, при котором плавно уменьшают плотность эйергии источника, оставляя мощность постоянной t — время уменьшения мощности источника тепла в конце операциир q — плотность энергии, при которой йроисходит проплавление металла на глубине 1,3-1,5 залегания дефекта) q — плотность энергии в конце операции; Т вЂ” время цикла.

На фиг. 1 условно обозначены дефект 1, находящийся в металле или 26 сварном шве 2 и участки 3 расплавления с источником 4 тепла, на фиг. 2 — электрод 5 и соленоид 6.

В качестве источника тепла в данном процессе могут быть использованы аргоновая или плазменная дуга, электронный луч, лазер и другие источники тепла с плотностью энергии не менее (0,1-1/ ° 10 Вт/см2, так как при меньшей плотности будет происходить только поверхностный расплав и проникновение на глубину залегания дефекта невозможно.

При обнаружении дефекта 1 в изделии источник 4 тепла устанавливают над дефектным местом и включают его.

Мощность источника тепла плавно увеличивают в течение времени по графику на фиг. 3.

Расплавляют металл на 1,3-1,5 глубины залегания дефекта, при этом 40 плавно увеличивают мощность источника тепла до момента достижения необходимой глубины, выдерживают по времени с при постоянной мощности после чего плотность энергии q на 45 л обраб атыв аемом и зделии пл а в но уме ньшают (ty ) до "всплытия" дефекта 1 на поверхность изделия, а затем плавно уменьшают мощность источника тепла до образования равной поверхности

Пределы глубины расплавления металла на величину 1,3-1,5 глубины залегания дефектов выявлены в результате экспериментов по удалению дефектов и обосновываются следующим образом. Теоретически глубина расплавления дефектного участка должна лежать в пределах 1,0 от глубины залегания дефекта. Нижний предел определен как 1,3 потому, что для всплы- щ тия дефекта необходимо его нахождение в жидкой прослойке металла, т.е ° расплавление только на глубину расплавления дефекта недостаточно для его вывода из металла. Верхний пре- у5 дел огРаничен толщиной обрабатываемого металла, так как проплавление его на глубину более 2/3 толщины приводит к "провисанию" металла с обратной стороны, либо к прожогам в месте расплавления. Назначать оптимальную величину 1,4 нецелесообразно как с точки зрения колебания этой величины дефекта, глубины его залегания, материала обрабатываемого изделия, так и с точки зрения трудности достижения точного поддержания этой в ели чи ны.

Уменьшение плотности энергии может быть выполнено различными методами, в зависимости от применяемого йсточника тепла, например, одним для всех источников тепла вариантом могут быть колебательные или колебательновращательные движения источника тепла со все увеличивающейся со временем амплитудой. В случае использования электронного луча можно уменьшить плотность энергии его расфокусировкой. При использовании дуговых методов можно использовать методы магнитного управления дугой — совершать колебания дуги, придавать ей конусообразную форму (фиг.2). Так, например, при использовании метода обработки погруженным электродом 5 при его выведении из металла со скоростью V„> дуга попадает в магнитное поле соленоида 6 и приобретает конусообразную форму, при этом скорость подачи электрода Ч„э выбирается при определенном виде сварки, например аргоно-дуговой, в зависимости от глубины залегания дефекта и мощности дуги.

Такое программирование плотности энергии позволяет обеспечить расплавление металла на большую глубину, дефект, попадая в ванну жидкого металла, начинает "всплывать" на ее поверхность, а плавное уменьшение плотности энергии обеспечивает направленную кристаллизацию к поверхности изделия, что обеспечивает уменьшение давления на поверхность ванны, нахождение дефекта в жидкой прослойке и движение вместе с ней к поверхности изделия.

Уменьшение мощности процесса в конце операции (с4 ) позволяет получить хороший внешний вид поверхности исправляемого участка с плавным переходом к основному металлу.

Значение мощности источника тепла, плотности энергии в начале и конце процесса выбирают в зависимости от материала изделия, глубины залегания дефекта.

Пример. Создают дефект искусственным путем засверловки и последующей заварки места засверловки.

Удаление дефекта производится способом плазменно-дуговой сварки из

804335 стали марки 08Х18Н9Т при следующих режимах:

Толщина шва, мм

Глубина залегания дефекта, мм

Ток, А

Напряжение, В

200

Металл расплавляли на глубину

) мм, так как в укаэанном случае оптимальной величиной была величина

1, 5 от глуби ны э алегания дефект а—

6 мм.

Время увеличения мощности — 2,5 с.

Время выдержки при номинальной мощности источника тепла при постоян- «5 ной его плотности энергии t = 6 с.

Время, при котором плавно уменьшают плотность энергии источника при постоянной мощности t = 6 с (уменьшение расхода газа). (=«

Время уменьшения мощности источи«.— ка тепла в конце операции t«« = 2,5 с.

Плотность энергии, при которой происходит проплавление металла на глубину 1,3-1,5 залегайия дефекта

0,2 ° 106 Вт/см .

7.5

Плотность энергии в конце операции q< = О, 1. 10 О Вт/см .

Время цикла Т = 17 с.

Эксперимент показал, что трудоемкость процесса по сравнению с извест- - «Ъ ными способами снижается не менее, чем в 10 раз.

Использование данного способа позволяет резко повысить производительность труда при удалении внутренних З5 дефектов металла и шва, таких как поры, шлаковые включения и др.

Кроме того, повышается культура производства, снижается расход абразивных и сварочных материалов.

Формула изобретения

Способ удаления дефектов металла, при котором дефектный участок расплавляют источником тепла с последующим его удалением, о т л и чающийс я тем, что, с целью снижения трудоемкости и увеличения производительности при удалении дефектов путем исключения последующей заварки выплавленного дефектного участка металла, расплавление дефектного участка производят концентрированным источником тепла с плотностью энергии в пределах (0,1-1,0) 106 Вт/см на глубину, равную 1,3-1,5 от глубины залегания дефекта, плотность энергии и мощность источника тепла изменяют в течение процесса удаления дефекта, при †;-ям мощность истО=:.-"..э ..-=ила вначал -: процесса плавно у-.ял.".п-зают от

««óë"«ЛО рабочего з .а-..=-:--;êë, выдерживают при рабочем значeHèè, а затем, посля всплытия дефекта на поверхность изделия, плавно уменьшают до нуля

Ю а плотность энергии в начале процесса задают равной рабочему значению, а затем, перед уменьшением мощности источника тепла, плавно снижают до минимального значения.

Источники информации, принятые во внимание при экспертизе

1. Шевченко Г.Д. Сварка, пайка и термическая резка металлов. М., Машгиз, 1966, с. 163.

2. Патент CUrA Р 4050958, кл. 148-95, 1977.

804335

Фиа 2

Составитель Н. Рощупкин

Техред С. Мигунова Корректор О. Билак

Редактор С. Тимохина

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 10776/23 Тираж 1159 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва; Х(-35, Раушская наб., д. 4/5