Способ гранулирования термопластичныхполимерных материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 280479 {21) 2773076/23-05 с присоединением заявки М (23) ПриоритетОпубликовано 1502,81 Бюллетень М 6

Дата опубликования описания 150281

Союз Советских

Социалистических

Республик

«»804462 (51)М, Кл З

В 29 В 1/02

Государственный комитет

СССР ао делан изобретений и открытий (53) УДК 678. 024. 2 (088,8) аявитель (54) СПОСОБ ГРАНУЛИРОВАНИЯ ТЕРМОПЛАСТИЧНЫХ

ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Изобретение относится к переработке термопластичных материалов и предназначено для использования при гранулировании полимерных материалов, Известен способ гранулирования полимерных материалов путем получения расплава полимеров и его экструзии с формованием.- и резкой на гранулы не". посредственно на формующей решетке в среде транспортно-охлаждающего агента, йапример воздуха, воды или эмульсий, с последующим обезвоживанием и сушкой.

Наиболее распространенными формами гранул, полученными известным способом, могут быть цилиндры, бочечйи, чечевицы, линзы, диски или сферические

rp нулы неправильной формы (1) .

Наиболее близким к предлагаемому является способ гранулирования термопластичных материалов, заключающийся в подаче расплава материала через решетку с последующей резкой на гранулы в камере в среде транспортно-охлахщающего агента (2). !

Недостатком известного способа,как и описанного выше, является невозможность получения;шарообразных гранул правильной геометрической формы (являющейся наиболее оптимальной формой гранул) из-эа подавления активности высвобождения сил поверхностного натяжения в срезанных гранулах и снижения эффекта разбухания .гранул по плоскостям их среза под действием среды транспортно.-охлаждающего агента (воды).

Цель изобретения - получение гранул правильной шарообразной формы.

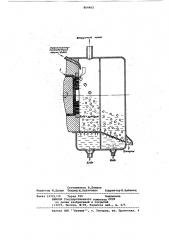

Цель достигается тем, что при гранулировании термопластичных полимерных материалов, заключающемся в подаче расплава материала через решетку с по»» следующей резкой на гранулы в камере в среде транспортно-охлаждающего агента, расплав материала подают при давлении 3 10 кг/сЫ, при этом транспортно-охлаждающий агент нагревают до температуры, не превышающей температуру затвердевания полимерного материала, а резку производят при вакуумировании . камеры, На чертеже изображена схема гранулирования полимерных материалов, Исходный материал поступает в рабочий зазор А, образованный сопрягающимися поверхностями вращающегося и неподвижного элементов сдвига, где под действием интенсивного термомеханического сдвига в течение нескольких секунд расплавляется до температуры, превышающей,температуру era переработки

804462 на 20-30< С, пластицируется и гомогенизируется. За такое короткое время нахождения материала под действием интен; сивного сдвига н нем не развивается термомеханическая деструкция, однако вязкость полученного расплава снижает-, ся, а генерируемая сдвигом н материале внутренняя кинетическая энергия увеличивается, что способствует значительному увеличению эффекта разбухания при выходе экструдата из формующей ре-ггпу шетки. Подготовленный таким образом расплав полимеров экструдируют через формующую решетку при давлениях 3-10 кг/см" для сохранения величины сообщенной материалу внутренней кинети- .

I5 ческой энергии и его поньпаенных температур. Отклонение от укаэанных значений давления экструзии может привести к термоокислительной деструкции полимерон. На выходе из формующей решетки материал срезается на гранулы непосредственно н камере в среде транспортноохлаждающего агента, нагретого до температуры, не превьпаающей температуру затвердевания полимера, при этом плотность транспортно-охлаждающего агента <5 должна быть больше плотности полимера для обеспечения равномерного формонания срезанных гранул средой транспортно-охлаждающего агента по всей их контактирующей со средой поверхности. ЗО

Одновременно с формованием срезанных гранул средой транспортно-охлаждающего агента производится вакуумирование камеры для обеспечения активного высвобождения сообщенной полимеру в про- З5 цессе сдвига внутренней кинетической энергии с целью увеличения эффекта разбухания по плоскостям среза гранул, Для получения гранул правильной геометрической формы шара велччина ваку- 4О ума должна быть в пределах 700-690 мм рт.ст., в противном случае из-за неравномерности воздействия сил поверхностного натяжения по плоскостям среза гранул правильную геометрическую форму шара получить невозможно. Сфор- 45 мованные таким образом гранулы поступают на обезвоживание и сушку.

На лабораторной установке на базе дискового экструдера, обеспечивающей осуществление предлагаемого способа, была переработана и гранулы шарообразной формы партия полиэтилена марки

10р02-020 партии 602 по ГОСТ 16337-70 в <оличестве 250 кг, Полученные грануимеют правильную геометрическую 55 форму шара с диаметром 2,5-3 мм, эллипсность не выше 1Ъ, поверхность гладкая без.видимых швов, гранулометрический состав ранномерный. При получении гранул правильной геометрической фор- () мы шара на лабораторной установке поддерживались следующие значения параметронг

Температура переработки полиэтилена, С 200-210 65

Давление экструзии,кгс/см До 10

Температура транспортноохлаждающего агента (воды);С 100

Потребляемая мощность привода установки, кВт 2-2,5

Производительность,кг/ч 20

Величина вакуума,мм рт. ст. 700

Предлагаемый способ по сранйейию с известным позволяет получать гранулы правильной геометрической форгы шара, которые по насыпному весу, сыпучести, углу скольжения превосходят гранулы любых других форм.

Так, например, насыпной вес гранул полиэтилена кубической формы около

0,42 г/см, гранул цилиндрической формы 0,5 г/era, а гранулы шарообразной формы имеют насыпной вес 0,6 г/см ,Насыпной вес гранул полистирола кубической формы около 0,6 г/см, гранул цилиндрической формы 0,63 г/см, а гранулы шарообразной формы имеют насыпной нес 0,7 г/см . Угол скольжения

3 гранул полистирола кубической формы

35, цилиндрической формы - 30, а шарообразной формы -, 25 . Угол скольжения гранул полиэтилена кубической формы 40, цилиндрической - 33, а о о шарообразных гранул — 25 о

Использование полученных гранул на перерабатывающем оборудовании (червячные прессы, литьевые машины, ныдувные агрегаты, копировальные машины и др,) позноляет примерно на 10% увеличить производительность этих видов оборудования эа счет оптимизации эоны загрузки (уменьшение пористости и увеличение плотности упаковки гранул при их загрузке) и достижение равномерной пластикации и гомогениэации расплавов полимеров, формула изобретения

Способ гранулирования термопластичных полимерных материалов, заключающийся в подаче расплава материала через решетку с последующей резкой на гранулы в камере в среде транспортно-охлаждающего агента, о т л и ч а ю щ и йс я тем, что, с целью получения гранул правильной шарообразной формы, расплав материала подают при давлении

3-10 кгс/см,, при этом транспортноохлаждающий агент подогренают до температуры, не превышающей температуру эатвердевания полимерного материала, а резку производят при вакуумиронании камеры.

Источники информации, принятые во внимание при экспертизе

1. Завгородний В.К, Механизация и автоматизация переработки пластичес,— ких масс. М., Машиностроение, 1970, с. 84, 85-87. !

2. Патент ФРГ Р 1937862, кл. 39а 1/02, 1971 (прототип), 804462 пмуумиий ноеос

mph п ююо» Ра

@ ою/Ф

Составитель B.Ëÿïèíà

Редактор М.Дылын Техред N.Табакович Корректор Н.Бабинец

Заказ 10791/30 Тираж 705 Подписное

ВНИИПИ Государственного комитета. СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП Патент, r. Ужгород, ул. Проектная, 4