Способ повышения стойкости сводаэлектродуговой печи

Иллюстрации

Показать всеРеферат

i804696

Союз Соеетских

Социалистических

Республик

Оп ИСАНИЕ

ИЗОВРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дололнительное к авт. свид-ву(22) Заивлено 27.04.79 (2l ) 2761454/22-02 (51) М. Кл.

С 21 С 5/52 с присоединением заявки ¹â€”

Государственный квинтет

СССР ао делам нзебретеннй и ютхрытнй (23) Приоритет— (5З) УДК 66 .187. .241.8 (088.8) ОпУбликовано 15.02.81. Бюллетень № 6

Дата опубликования описания 18.02 81

О. М. Сосонкин, E. М. Браверман, Г. Г. Жи

Г. С. Легостаев, Ю. П. Литвиненко и А. Т. (72) Авторы изобретения

Московский вечерний металлургический инст тут и Донецкий металлургический завод (7т) Заявители (54) СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СВОДА

ЭЛЕКТРОДУГОВОЙ ПЕЧИ

Изобретение относится к производст- ву металлов и сплавов и может быть ис- пользовано в электросталеплавильных цехах металлургических, и машиностроительных заводов.

Известны способы повышения стойкости сводов электродуговых печей за счет применения искусственного охлажде ния кладки. Однако резкое повышение стойкости свода, которое достигается при использовании .искусственного охлаждения, связано с увеличением удельного расхода электроэнергии на выплавку тонны стали.

Известен способ повышения стойкости кирпичного свода электродуговой печи за счет подогрева его внутренней поверхности в периоды между плавками.

В одной из таких конструкций по периметру свода расположены изогнутые кол лекторы для подвода топлива к горелкам, .направленным к центру свода 1.1).

Недостатком способа является то, что на обогрев свода расходуется топливо.

Кроме того, при установке "горячего свода на печь после завалки шихты огнеупорный кирпич будет резко охлаждаться, что приводит к сколам.

Известно, что при скоростях нагрева и охлаждения кладки из основных огнеупоров 20 град/мин и более и кирпиче возникают напряжения, приводящие к сколу.

Известна конструкция, в которой

® горелки установлены в своде, что позволяет его обогревать не только в периоды между плавками, но и в расплавление 121, К недостаткам указанной конструкции следует отнести значительные энергетические затраты на поддержание температуры свода, сложность осуществления способа повышения стойкости.

Наиболее близким к изобретению является способ повышения стойкости свода электродуговой сталеплавильной печи за счет выравнивания температурного режима кладки свода. Способ заключается в трм. что в период между плавками и при

4696 4 да более 15 град/мин в нижних слоях огнеупора будут возникать напряжения, приводящие к сколу.

Поддержание скорости изменения температуры свода в препелах 5-15 град/мин позволяет избежать термических ударов, которые опасны при 1200-1300 С.

Осуществление прецлагаемОГО способа повышения стойкости свода электродуговой печи сводится не к нагреванию его внутренней поверхности в период между плавками, а к медленному охлаждению что обеспечивает эксплуатацию сводовых огнеупоров без сколов, так как после завалки остывший свод устанавливается на печь, куда завалена холодная шихта.

Осуществление предлагаемого способа уменьшает долю используемого тепла, аккумулированного кладкой свода, котоI рое в известном способе передается ших те, приводит к уменьшению расхода электродов, так как будут исключены конвек тивные токи холодного воздуха через электродные отверстия в периоц между плавками.

Если .цотери аккумулированного кладкой своца тепла по сравнению с известным способом В стоимостном Выражении К0М пенсируется экономией электродов, то зкономический эффект можно рассчитать из условия повышения стойкости свода на 25%.

80 расплавлении шихты внутреннюю поверхность своца нагревают j3).

Однако этот способ эффективен лишь в том случае, если внутреннюю поверхность своца равномерно по площади обогревать таким образом, чтобы скорость изменения температуры е е внутренней поверхности была достаточно низкой.

Кроме того, осуществление способа связано с большими энергетическими затратами на отопление, особенно на печах машиностроительных заводов, работающих 1-2 смены в сут.

Иель изобретения - исключение термических ударов свода в период между плавками.

Поставленная цель достигается тем, что в период межцу плавками внутреннюю поверхность свода изолируют, à расход газовоздушной смеси регулируют в течение кампании по пацению температуры внутренней поверхности свода в пределах

5-15 град/мин.

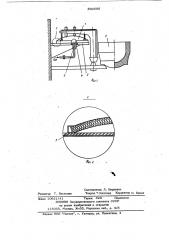

На фиг, 1 представлена схема осуществления способа повышения стойкости свода электродуговой печи; на фиг. 2 - узел

1 на фиг. 1.

После выпуска плавки свод 1 отводится or печи 2 и изолируется от окружающей среды путем установки его на подставку 3, выполненную из теплоизоляциО

Онного материала (например шамота}. Установка свода 1 на поцставку 3 исключает тецлоотдачу От внутренней поверхности своца конвекцией. Излучение внутренней поверхности своца приводит к разогреву теплоизоляционного слоя подставки. Для исключения термических ударов скорость охлаждения внутренней поверх» ности свода регулируют путем подачи в полость 4, образованную внутренней поверхностью свода 1 и подставкой 3, газовоздушной смеси через горелку 5.

Скорость охлаждения свода регулируют по изменению температуры, которая должна поцдерживаться в прецелах 5-15 град/мин. Если скорость охлаждения свода поддерживать менее 5 град/мин, то к началу расплавления внутренняя поверхность свода будет иметь температуру о выше 1300 С. Начиная с этой температуры будет происходить резкое ее снижение за счет теплоотдачи холодной ших" те, заваленной в печь. При скорости о охлаждения внутренней поверхности своФормула изобретения

Способ повышения стойкости свопа электродуговой печи, включающий сжигание газовоздушной смеси под сводом, 40 о т и ч а ю шийся тем, что, с целью исключения термических ударов, в период между плавками внутреннюю поверхность свода изолируют, а расход газовоздушной смеси регулируют в течение кампании по падению температуры

45 внутренней поверхности свода в пределах

5-15 град/мин.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 247971, кл. С 21 С 5/52, 1968.

2. Авторское свидетельство СССР № 440416, кл. С 21 С 5/52, 1973.

3. Авторское свидетельство СССР № 438704, кл. С 21 С 5/52, 1974.

804696

Составитель Л. Баркевич

ТехРед Т.Маточка КоРРектоР О. Вилак

Редактор Т. Веселова

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Заказ 10821/41 Тираж 629 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5