Способ изготовления подшипникаскольжения

Иллюстрации

Показать всеРеферат

Союз Советскик

Соцчалистическнк

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

It АВТОРСКОМУ СВИ ЕТЮЛЬСТВУ (ii>804903

* м ф (61) Дополнительное к ввт. сеид-ву (22) Заявлено 08.01. 79(21) 2711626/25-27 (51)М. Кл.

F 16 С 33/14 с присоединением заявки Йо (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 15.0281. Бюллетень Йо 6

Дата опубликования описания 15. 02. 81 (53) УДК 621.822.

° 5 (088.8) (72) Авторы

В. С. Дубровский и В. A. Струк (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА

СКОЛЬЖЕНИЯ

Изобретение относится к способа изготовления деталей трения, в част ности подшипников скольжения, работающих в условиях сухого трения или ограниченной смазки.

Известен способ изготовления подшипника скольжения путем заполнения расплавом полимера пресс-hopma с концентрично расположенной в ней и с зазором относительно формующего элемента втулкой E1) .

Недостатком известного способа является сложная технология изготовления подшипников скольжения с дискретной поверхностью трения.

Цель изобретения — упрощение технологии получения дискретной поверхности трения.

Поставленная цель достигается тем, что втулку устанавливают с зазором относительно формующего элемента. пресс-формы, а заполнение расплавом полимера производят со стороны наружной поверхности вкладыша под давлением, вызывающим разрушение втулки или потерю ее формоустойчивости.

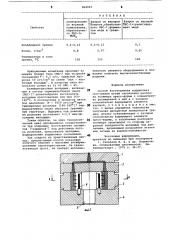

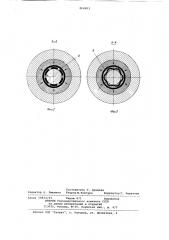

На фиг. 1 схематически изображено устройство для осуществления способа. продольный разрез; на фиг. 2 — раэ— рез А-A на фиг. 1 в случае разрушения втулки ° на фиг. 3 — то же, в случае потери формоустойчивости втулки.

:pecc-форма включает верхнюю крышку 1, промежуточную литниковую крышку 2 с определенным количеством литников, формирующую обойму 3, нижнюю

4 крышку, формующий элемент 5. Антифрикционная втулка 6 устанавливается в обойме пресс-формы с зазором относительно ее формующих частей.

При этом в случае применения антифрикционной втулки из композиций на основе реактопластов под действием давления расллава полимера вкладыш

15 разрушается на несколько сегментов 7 (в зависимости от числа линтиковых каналов) и оформляет часть изделия (фнг. 2). Расплав заполняет трещины втулки, надежно фиксируя их в кор20 пусе. При использовании для изготов-. ления втулки термопластиччого материала происходит деформация и проникновение избыточной части образца в расплав с образованием своеобразных

25 "карманов" (Фиг. 3) . Количество"т<арманов" или сегментов антифрикционной композиции регулируется числом литниковых каналов.

Укаэанный способ позволяет полу3Q чить изделия с высокой нагрузочной

804903

ЛБС 30

Графит 40

Формиат меди 30.

Диаметр формующего элемента

40 мм. Толщина стенки втулки н = е0

2 мм. способностью и хорошими фрикционными свойствами. Он дает большие преимущества при применении в качестве антифрикционного слоя пористых связующих,которые пропитываются различными составами с целью улучшения анти4рикционных и прочностных свойств.

Способ позволяет успешно применять пористые материалы на основе волокон термопластов.

С целью повышения адгезии антифрикционной втулки к материалу корпуса, заполняющему объем пресс-формы при литье, возникает необходимость обработки вставки растворами термореактивных смол, вступающих во взаимодействие с материалом основы, а 15 затем производить Аормование изделий при температуре твердения этой смолы, Кроме того, антифрикционные втулки на основе термореактивной смолы 20 (типа ЛБС-1) целесообразно изготавливать холодным прессованием или при небольших температурах. При заливке втулки иэ такого материала происходит структурирование термореактивной смолы с образованием трехмерной сетки.

Пример 1. Материал анти4рикционной втулки — полиэтилен пористый, пропитанный 60%-ным раствором ЛБС и обработанный NW>2. Толщина стенки втулки 1 мм. Диаметр формующего элемента, оформляющего внутреннюю часть подшипника Эн= 40 мм. Диаметр втулки Р8= 46 мм. Количество литниковых каналов 6 шт. Матери<".л внешней части вкладыша — полипропилен. Т„„ Ь =

180 С. Далекие литья Р =1000 кгс/см

Выдержка под давлением 1 мин. Число

"карманов" после йормования 6 шт.

Пример 2. Материал антидрик- 40 ционной втулки — капрон пористый, обработанный раствором 60%-ным ЛБС, форматом меди и грабитом в соотношении 1:1. Толщина стенки втулки

1 мм. ДиаметР формующего элемента, . 4 оформляющего врутреннюю часть подшипника Дц = 40 мм. Диаметр втулки

28= 44 мм. Количество литниковых каналов 6 шт. Материал внешней части вкладыша — поликапроамид. Терть =

240 С. Даление литья Р д

1000 кгс/см ° Число "карманов" после Аормования 6 шт.

Пример 3. Материал антиАрикционной втулки — композиция на основе Фенолйормальдегидной смолы, SS вес.%:

Диаметр втулки Ьэ = 46 мм. Число литниковых каналов 6 шт. Материалы внешней части вкладыша — псликапроамид.

Тл = 180 С. Давление литья P о

000 кгс/см

После формования число сегментов а.нти рикционного материала 6 шт.

Готовое иэделие термообрабатывают при 140оС в течение 1,5 — 2 ч.

Как следует иэ примеров 1-3, предлагаемый способ позволяет получать изделия антиАрикционного назначения с различным составом рабочего слоя.

Большие преимущества он дает гри ис:пользовании терморазлагающихся сое динений для модификации поверхностей трения.

Полученные иэделия с пористыми втулками целесообразно обрабатывать в смазочных маслах и консистентных смазках. При этом поры материала заполняются смазкой, выделяющейся впоследствии в процессе трения.

С целью повышения адгезии антифрикционной втулки и несущего материала ее целесообразно обрабатывать растворами смол, вступающих в химическое взаимодействие с материалом основы, а затем формовать изделия при температуре твердения этой смолы.

Пример 4. Пористый материал на основе канрона предварительно обрабатывают 60%-ным раствором йенолформальдегидной смолы ЛБС. Госле сушки при 60-70 С втулку диаметром

38= 46 мм помещают в литьевую форму с диаметром формующего элемента

D= 40 мм.

Толщина стенки втулки 1 мм. Материал внешней части вкладыша — капрон.

Т =240©С. Р = 1000 кгс/см. . Выдержка под давлением 1 мин.

Число литниковых каналов 8 шт.

В процессе литья под действием высокой температуры поликапроамид вступает во взаимодействие с фенолформальдегидной смолой с образованием поперечных сшивок, что значительно увеличивает адгеэию вкладыша к корпусу. Так, прочность на отрыв капронового вкладыша от капронового корпуса без пропитки составляет

80 кН/м, а при предварительной пропитке вкладыша 60%-ным раствором JIEC

120 кН/м. Температура формирования подшипников в обоих случаях 240 С.

Образцы изделий иэ полученных материалов показывают высокие физико-механические и фрикционные характеристики.

Данные испытания представлены в таблице.

804903

М А Т Е Р И А Л

Капрон со втулкой капрона,обработанного ЛБС-1,фермиатом меди и графитом

Капрон со втулкой

JIBC-1+графит+фермиат меди олипропилен о втулкой олиэтилена, бработанноо ЛЕС-1+

leos

Свойства

0,1-0,12

0,07

0,1

0,1-0,12

КоэфФициент трения

Износ, г/км

0 05

0,8

Температура в зоне трения оС

110

100

100

Формула изобретения

Фрикционные испытания провбдят на машине трения типа СМЦ-2 при скорости 2О скольжения Ч = 0,5 м/с, удельной нагрузке 10 кгс/см по схеме "вал — частичный вкладыш".. В качестве вала используют ролик из Ст 45 И С = 45.

Антифрикционные вкладыши, включающие в состав термореактивную смолу (ЛБС-1) целесообразно изготовлять холодным прессованием или при 100120 С. В последствии в процессе литья под давлением (Р = 1000 кгс/см )при

2 температуре расплава (180-240 С ) тер- 30 мореактивная смола образует трехмерную структуру. Выдержка под давлением расплава составляет 1- 1,5 мин/мм толщины вкладыша.

Таким образом, за один технологи- 35 ческий цикл одновременно осуществляется три операции: изготовление сегментов (" карманов" ) под действием потока расплава, прессование вкладыша, формирование подшипника скольжения.

Как следует из представленных данных, предлагаемый способ позволяет получать изделия с высокими антифрикционными характеристиками. Он технологически прост, не требует дополнительного сложного оборудования и позволяет получать высококачественные иэделия.

Способ изготовления подшипника скольжения путем заполнения расплава полимера пресс-формы с концентрично размещенной в ней и с зазором относительно формующего элемента втулкой, отличающийся тем, что, с целью упрощения технологии получения дискретной поверхности трения, втулку устанавливают с зазором относительно формующего элемента пресс-формы, а заполнение расплавом полимера производят со стороны наружной поверхности вкладыша под давлением, вызывающим разрушение втулки или потерю ее формоустойчивости.

Источники информации, принятые во внимание при экспертизе

1. Гельфанд Ф. В. и др. Подшипники, облицованные пластмассой. Металлургиздат, 1975 с. 36-37.

804903

A-A

Фиг.2

Составитель Т. Хромова

Редактор А. Лежнина Техред М.Коштура Корректор Г. Решетник

Заказ 10833/51 Тираж 871 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб,, д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4