Устройство для измерения толщинысмазочного слоя b подшипникахскольжения

Иллюстрации

Показать всеРеферат

Союз CosotcKNx

Соцналнстнческнк

Республнк

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ iii 805100 (6I ) Дополнительное к ант. саид-ву— (22) Заявлено 01.06.78 (21) 2624683/25 -27 (5 I ) М. Кл.

G О1 М !3/04 с присоединением заявки Рк.—

3Ьеударстеаииьй комитет (23) Приоритет—

Опубликовано 15.02.8I, Бюллетень Ж 6 ао делам кзобретеиий и открытии (53) УДК 621.8 2.5 (088.8) Дата опубликования описания 15.02.81 т г. т

Ф. П. Снеговский, В. Н. Гринавцев, Н. Г. Булюк, Jl. А. Аронов;".,,.";р !1

В. С. Осадчий и И. А. Семерникова

"0«г

*,т fig" Fy j j.,: j

1 гсгл

Херсонский филиал Олесского технологического института пищевой промышленности им, М. В. Ломоносова (72) Авторы изобретения (7I) Заявитель (54) УСТРОЙ(. ТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ СМАЗОЧНОГО СЛОЯ

В ПОДШИПНИКАХ СКОЛЪЖЕНИЯ

Изобретение относится к машиностроению и может быть использовано при исследовании узлов жидкостного трения.

Известно устройство для измерения толщины смазочной пленки в подшипниках скольжения, содержащее датчик толщины емкостного типа с элементами для крепления его на валу, соединенный и регистрирующей аппаратурой (Il.

Недостатком известного устройства являет-. ся то, что тарировка емкостных датчиков, 1О встроенных в вал, производится с помощью специальных устройств. При этом точность измерения толщины пленки недостаточно высокая, так как не обеспечивается идентичность электрического сигнала измерительной системы !

5 при тарировке аппаратуры и исследовании подшипника. Кроме того, тарировка аппаратуры s указанных устройствах требует демонтажа испытываемого вала, что усложняет исследование.

Цель изобретения - повышение точности измерения путем обеспечения идентичности электрического сигнала аппаратуры при ее тарировке н исследовании подшипника, а также путем проведения тарировки при установившемся тепловом режиме работы подшипника и аппаратуры.

Указанная цель обеспечивается тем, что устройство для измерения толщины смазочного слоя в подшипниках скольжения, содержащее датчик толщины с элементами для крепления его на валу, соединенный с регистрирующей аппаратурой, снабжено установочными микрометрическими винтами, имеющими элементы для контровки на подшипнике скольжения с возможностью контакта торцовых поверхностей с валом.

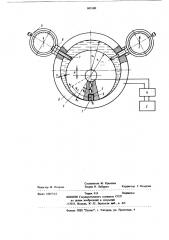

На чертеже изображено устройство для измерения толщины смазочного слоя в подшипе никах скольжения в положении, соответствующем тарировке.

Устройство состоит из датчика толщины емкостного типа, заделываемого в вал 2 и изолируемого от него слоем 3. Датчик соединен с усилителем 4 ч осциллографом 5.

Вкладыш 6 подшипника снабжен контактирующими с валами 2 микрометрическими винта805100 ми 7 с контргайками 8 и установленными на нем микрониыми индикаторами 9.

Устройство работает следующим образом.

При испытании подшипника 6 рабочие торцы установочных винтов 7 и измерительные наконечники индикаторов 9 отводятся заподлицо с внутренней поверхностью вкладыша подшипников 6. Вал 2, нагруженный радиальной силой Р, при вращении всплывает на масляной пленке переменной толщины. При установившемся режиме работы приборов датчик 1 посылает электрические сигналы через усилитель 4 на осциллограф 5, где они фиксируются. Затем при этом же тепловом режиме подшипника 6 и приборов 4 и 5 производят тарировку показаний аппаратуры при остановленном вале 2 и снятой нагрузке. Вал 2 устанавливается во вкладыше 6 с помощью микрометрических винтов 7 и индикаторов 9 таким образом, чтобы датчик 1 касался вкладыша 6, а зазоры между валом 2 и вкладышем 6 по линиям, перпендикулярной нормали к поверхности в точке касания, были одинаковы. Положение винтов 7 контрблируется гайками 8. При повороте вала 2 датчик 1 занимает новые положения А„, А,......В.

Толщина смазочной пленки меняется от 0 в положении А, до 2 (R — r) — в положении В и определяется выражением

h=е(1- 51 где h — толщина пленки;

3=Я-r — зксцентриситет вала; г — угол поворота датчика относительно вертикальной оси.

Задаваясь углами поворота вала 2, определяют аналитически с высокой точностью. толщину смазочного слоя и по приборам 4 и 5 соответствующую ему величину отклонения луча осциллографа. По этим значениям строят тарировочный график.

В процессе испытания подшипника 6 контролируются режимы работы аппаратуры по тарировочным кривым. Для этого микрометрические винты 7 с зафиксированными контргайками 8 завинчиваются до упора контргаек

8 во вкладыш 6, при этом рабочие торцы винтов 7 соприкасаются с валом 2. Поворачивая вал 2 на определенный угол, соответствующий известной толщине смазочного слоя, определяют отклонение луча осциллографа 5 и корректируют усиление приборов до совпадения отклонения луча осциллографа 5 с определенным по тарировочной кривой.

Применение данного способа позволяет более полно исследовать характер распределения масляной пленки в подшипниках скольжения и на основании этих исследований создавать их более совершенные конструкции и получить за счет этого значительный экономический

20 эффект.

Формула изобретения

Устройство для измерения толщины смазочного слоя в подшипниках скольжения, содержащее датчик толщины с элементами для крепления его на валу, соединенный с регистрирующей аппаратурой, о т л и ч а ю щ е ес я тем, что, с целью повышения точности измерения, оно снабжено установочными микрометрнческими винтами имеющими элементы для контровки на подшипнике скольжения с возможностью контакта их торцовых поверх35 ностей с валом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР М 91589, 40 кл. G 01 В 7/08, 1950.

805100

Составитель М. Крылова

Техреоо Н. Бабурка

Редактор М. Петрова

Заказ 10867/62

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Корректор Г. Назарова

Тираж 918 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретении и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5