Способ изготовления тонкостенных,преимущественно несимметричныхпрофилей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТИЛЬСТВУ

Союз Советскик

Социалистических

Республик

< о806174 (61) Дополнительное к авт. свид-ву (22) Заявлено 271277 (2!) 2561945/22-27 (51)М. Кл.3

В 21 В 1/08 с присоединением заявки М

Государственный комитет

СССР но делам изобретений н открытий (23) Приоритет

Опубликовано 230281,Бюллетень НЯ 7

Дата опубликования описания 23. 02 ° 81 (5З) УА (6 21, 981 ° 1 (088 ° 8) (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ, ПРЕИМУЩЕСТВЕННО

НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ

Исходная заготовка — ступенчатая по толщине полоса произвольной формы, полученная известными метоцами.

Профиль ступенчатой полосы определяется готовьм изделием. Применительно к производству швеллеров исходной 15 заготовкой служит полоса переменной толщины: в средней части увеличенной толщины по сравнению с краями полосы.

Кроме того, на полосе выполнены местные выступы для формирования угловых 20 элементов. В процессе прокатки-гибки характерной особенностью является перераспределение металла по сечению калибра. Отсюда величина обжатия определяется необходимостью перемеще- 25 ния металла иэ одной части калибра в другую. Величина обжатия при производстве швеллера иэ меди составляла

7,6 /опри весе 558r/пог.м. и 12,7 /о при весе 298r/пог.м. 30

Изобретение относится к обработке металлов давлением, в частности к производству фасонных профилей путем холодной прокатки. .Известен способ изготовления несимметричных фасонных профилей, при .котором производят прокатку-гибку и чнстовую прокатку (1) .

Недостатком этого способа является сложность деформации фасонных проФилей с большими частными обжатиями (вытяжками) за проход по причине зависимости величины обжатия от течения металла в калибре и его распределенн ия по элемен там проф иля. К ачес— тво (точность геометрических размеров и шероховатость поверхности) продукции также зависит от выбранной величины обжатия в целом и отдельных элементов профиля. Таким образом, способ прокатки-гибки с точки зрения стабильности его протекания и качества продукции полностью определяется качеством исходной заготовки-ступенчатой по толщине полосы, метод получения которой не оговорен в рассматриваемом способе прокатки-гибки.

Цель изобретения - повышение качества изделий.

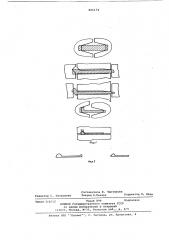

Цель достигается тем, что исходную полосу прокатывают первоначально на ребро, а после прокатки-гибки профиля осуществляют прокатку его на ребро с одновременной правкой.На Фиг. 1 показаны переходы получения профиля; на фиг. 2 — виды готового изделия.

Исходную полосу постоянного сечения прокатывают превоначально на

806174 ребро для обеспечения стабильных раэ— мероэ го ширине заданной шероховатости поверхности и параллельности боковых к ромок . В последующих к алибрах производят обжатие полосы по высоте и гибку, по крайней мере одной

5 кромки на требуемый угол, например на 90 . При прокатке гибке .создается

4еобходимый запас металла дл я формирован ия элемен тон макс имальной толщины. Загнутая кромка ступенчатой полосы поднергается одностороннему обжатию (co стороны вертикального валка), величина которого существенно меньше обжатия полосы. Наблюдается изгиб полосы на ребро, затрудняющий задачу полосы в чистовой калибр и получение 1э профилей с прямолинейностью, соотн етс тв ующей требованиям чертежа. Для ус— транения ребровой кривизны ступенчатой полосы и стабилизации геометрических размеров по ширине профиля сту-Щ пенчатую полосу прокатывают на ребро в валках неравного диаметра, обеспечив ающих нес имме тричную скорос ть прокатки. Этим достигается также точное в заимное положение загнутой кромк и относительно понерхнor. ти полосы (например угол 90, толщина и высота выступа и т. д. ) . После ребрового прохода производят (при необходимости) дополнительную правку полосы с помощью известных методов. Далее ступенчатую полосу прокатынают н чистовом калибре. Конфигурация ступенчатой полосы обеспечивает заданную одновременность начала пластической деформации по ширине калибра и неравно- З5 мерность коэффициентов вытяжки.

Применительно к профилю детали защелка (фиг. 2) предлагаемый способ холодной прокатки осуществлен при следующих режимах. Горячекатаная 4р полоса размерами 4х22,0 мм прокатана на гладкой бочке до размеров Зх22,5 мм (коэффициент вытяжки 1,27)в ребровом проходе с коэффициентом вытяжки 1,06 в размер 3,4х21,8 и далее вновь на гладкой бочке на размер 2х22,5 мм (коэффициент вытяжки 1,2) . После отжига и загибки кромки полосы на угол

45 и одновременного обжатия ее по высоте размеры ступенчатой полосы составляют по толщине 1,8, по ширине

21,3 и по толщине головки 1,7 мм.

Коэффициент вытяжки 1,3. Дальнейшая загибка боковой кромки на угол 90 о и деформация полосы по высоте произведена со средним коэффициентом вытяжки 1,41. Соответственно размеры с тупенчатой полосы дос тигли по толщине голонки 1,65, нысоте 3,25, толщине полосы 1,45 и ширине 20,7 мм.

Накопленная непрямолинейность на ребро за два прохода прокатки гибки цостигает 18+20 мм/пог.м (и сторону загнутой кромки) .

За счет прокатки ступенчатой полосы о с загнутой на 90 боковой кромкой н предчистоном ребровом проходе с коэффициентом вытяжки 1, 01 ширина полосы уменьшилась до 20,2, а высота загнутой на

90 кромки увеличилась до 3,45 мм.

При этом отношение диаметров валков по дну калибра при равных диаметрах бочки (числитель дроби — диаметр дна калибра валка, обжимающего загнутую кромку) равняется 1,015/1. Зл счет ( прок атк и в валках неравного диаметра ребровая кривизна уменьшается до 3-4 мм/пог.м. Далее производят обрезку концов полосы на длине 200-2 50 мл .

После прокатки н чис тоном калибре с коэфф ицие н том вытяжки 1, 1 9 проф иль получен в соответствии с требованиями технических условий, в частности, прямолинейнос ть по реб ру 1-2 мм/и or . м.

Суммарный коэффициент вытяжки 3,58.

Скорссть прокатки 0,75 м/с. Охлаждение эмульсол марки Б .

Применение комбинированного процесса, включающего прокатку и прокатку-гибку, для производства тонкостенных ленточных фасонных профилей высокой точности с толщиной элементов 0,4-1,5 мм и отношением ширины к средней принеденной толщине

10-30 позволяет по сравнению с известными способами повысить качество профилей, производительность труда путем существенного уменьшения, а в ряде случаев и исключения промежуточных термических об работок и правк и полосы и уменьшения числа проходов, упростить калибровку и расширить сортамент фасонных профилей высок ой точнос ти.

Формула изобретения

Способ изготовления TOHKостенных, преимущественно несимметричных профилей иэ полосы, при котором осуществляют операции прокатки-гибки и чистовой прокатки, о т л и ч а ю шийся тем, что, с целью повышения качества иэделий, исходную полосу прокатывают первоначально на ребро, а после прокатки-гибки профиля осуществляют прокатку его на ребро с одновременной правкой.

Источники информации, принятые но внимание при экспертизе

1. Патент США Р 3850.019, кл.

В 21 В 1/12 с приоритетом 0908.75(прототип) .

806174 Рие. f

Составитель Е. Чистякова

Техред Л.Пекарь Корректор Л, Иван

Редактор С. Патрушева

Заказ 116/12

Тираж 899

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4