Способ прессования профилей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОЛИСАНИЕ

И ЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<» 806194

ФФ (61) Дополнительное к авт. свид.ву— (22) Заявлено 23.10.78 (21) 2676641/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) + Кл 3

В 21 С 23/01

Государственный комитет (53) УДК 621.777..07 (088.8) Опубликовано 23.02.81. Бюллетень № 7

Дата опубликования описания 28.02.81 по делам изобретений и открытий (72) Авторы изобретения

В. В. Девятов и Е. М. Девятова (7t) Заявитель (54) СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ

Изобретение относится к обработке металлов давлением, а именно к прессованию, и может быть использовано при изготовлении круглых и фасонных профилей, а также листов, полос, проволоки и т.п.

Известен способ многониточного прессования, который позволяет за один проход получить сразу несколько изделий (1).

Недостаток указанного способа заключается в том, что для его осуществления требуются значительные технологические усилия. 10

Наиболее близким техническим решением к предлагаемому является способ прессования-резания, заключающийся в движении резца относительно заготовки, срезе материала и направлении его в зазор между резцом и ограничивающей стенкой, позволяющий получать полосы и проволоку при незначительных усилиях Я), Недостатком указанного способа является низкое качество получаемых изделий изза неудовлетворительной проработки структуры при небольших степенях обжатия. 1 ель изобретения — повышение качества профилей, производительности и снижение усилия прессования.

Указанная цель достигается тем, что в способе прессования профилей поверхностный слой заготовки, нагретый на глубину среза, обжимают между инструментом и холодной основой заготовки, а срезанный слой накапливают перед матрицей и выдавливают через очко матрицы активными силами трения, при этом поверхностный слой при обжатии деформируют, разделяя на заданное число полос, и придают им оптимальную форму для последующего среза и выдавливания.

Нагрев слитка лишь на глубину срезаемого слоя, помимо экономии энергии, позволяет создать благоприятные условия для обжима поверхностного слоя. Слой деформируют между жесткой холодной частью слитка и инструментом, добиваясь при малых усилиях и степенях обжатия получения хорошо проработанной структуры.

Накопление металла перед очком вызывает увеличение степени деформации, дает возможность регулировать величину деформации, а следовательно и механические свойства профилей. Использование активных сил трения приводит к снижению общего усилия и улучшенидструктуры.

808194 угольного сечения 3>20 мм и длиной 1000 мм, деформирование производят через 4 матрицы. Поверхность заготовки нагревают индуктором ТВЧ до 500 С на глубину 5 мм.

Нагретый слой отжимают валком, на поверхности которого выполнены четыре ручья трапецеидального профиля, глубиной 8 мм и шириной у основания 6мм, перемычки между ручьями составляют 2 мм. Заготовку валками перемещают относигельно режущего инструмента.

Для сравнения заготовку перемещают посредством гидроцилиндра без обжима, разделения поверхностного слоя и без принудительного выдавливания металла в очко матрицы валком, при толщине снимаемых слоев 4 мм. Таким способом выпрессовать металл не удалось.

Использование предлагаемого способа позволяет повысить прочностные характеристики профилей, производительность и стойкость режуще-формующего инструмен20 та, а также коэффициент использования металла.

Формула изобретения

При осуществлении многониточного прессования профилей разделение срезаемого слоя в процессе обжима на несколько частей и придание им оптимальной формы, например прямоугольника, многоугольника и т.д позволяет снизить усилие реЗания и формообразования, а также повысить стойкость инструмента. Усилие резания снижается за счет уменьшения площади резания, уменьшения усилия отгиба каждой части в отдельности. Стойкость матриц повышается за счет предварительного разделения потоков.

Способ осуществляется следующим образом.

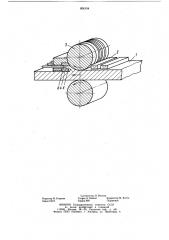

На фиг. 1 показана схема осуществления способа.

Исходная заготовка 1 в форме слитка любой длины и конфигурации поступает к индуктору 2, который нагревает поверхностный слой на глубину срезаемого слоя. Далее слиток захватывают валками 3 и обжимают на заданную величину. Под действием усилия валков слиток перемецают относительно ножа 4, который срезает нагретый и отжатый слой слитка и направляет его в накопитель 5. П од действием постоянно поступающего металла накопленный металл выдавливается через очко матрицы 6 силами трения, возникающими на поверхности слитка и валков 3.

После прохождения всей длины слитка его возвращают в исходное положение, поднимают на величину среза или опускают деформируюшее устройство с нагревателем и процесс повторяют, срезая и деформируя следующий слой и т.д.

При многониточном прессовании нагретый металл перед срезом обжимают, разделяют на несколько полос оптимальной формы и пропускают эти полосы через несколько матриц.

Обжим, формообразование и разделение срезаемого слоя осуществляют также путем деформирования валком 3, на поверхности которого выполняют гравюру соответствующего профиля. На чертеже показан, сре и прессование металла с одной стороны. Можно прессовать симметрично и с другой стороны слитка. К выпрессовываемому профилю можно прикладывать тянущее усилие.

Пример. Прессуют пруток, диаметром ф3,5 мм из сплава АК6 из заготовки прямо1. Способ прессования профилей, включающий нагрев заготовки, срез поверхностного слоя и выдавливание его через формующее отверстие матрицы, отличающийся тем, что с целью повышения качества профилей, производительности и снижения усилия прессования, поверхностный слой заготовки, нагретый на глубину среза, обжимают между инструментом и холодной основой заготовки, а срезанный слой накапливают перед матрицей и выдавливают через

Ç5 очко матрицы активными силами трения.

2. Способ по п. 1, отличающийся тем, что поверхностный слой при обжиме деформируют, разделяя на заданное число полос, и придают им оптимальную форму для после40 дующего среза и выдавливания.

Источники информации, принятые во внимание при экспертизе

1. Перлин И. Л. и др. Теория прессования металлов. М;, «Металлургия», 1975, с. 127—

136.

2РЖ«Технология и оборудование кузнечно-штамповочного производства>,1977, ¹ 1, с. 61 (прототип).

806194

Редактор Н. Егорова

Заказ 73/13

Составитель В. Волков

Техред А. Бойкас Корректор М. Коста

Тираж 899 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и оч крытнй

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4