Способ производства спирально-шовных труб

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 1806195

Союз Советскик

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.04.79 (21) 2756398/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл з

В 21 С 37/12

Гевударетвеиный квмнтет

СССР

60 делам наебретений и открытий (53) УДК 621.774..35 (088,8) Опубликовано 23.02.81. Бюллетень № 7

Дата опубликования описания 28.02.81

В. А. Иванов, М. А. Сидоркевич, Р. М. Шпигельма

А. И. Шипилов, И. Н. Исаев и Н. А. Гру (72) Авторы изобретения ков, (71) Заявитель йети Ею> 1 с (54) СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ

Изобретение относится к производству труб, а точнее к производству сварных труб и может .быть использовано при изготовлении спиральношовных труб со сваркой токами высокой частоты.

Известен способ производства спиральношовных труб, при котором полосу формуют в гибочных валках, а-затем сваривают (Ц.

Недостатком известного способа является невозможность сварки ТВУ труб, сформованных с перекрытием кромок, а также низкое качество труб, что объясняется зна- 10 чительными колебаниями технологических параметров формовки, например диаметра трубы и сварочного зазора .

Наиболее близким по технической сущности и достигаемому результату является способ производства спиральношовных труб, при котором полосу изгибают в формовочном устройстве по винтовой линии внахлестку, сваривают кромки трубной заготовки токами высокой частоты и выходящую бесконечную трубу разрезают на мерные длины (2).

Недостатком известного способа производства спиральношовных труб является низкое качество формовки и сварки труб из-за того,что в процессе изготовления одной трубы сопротивление усилию формовки (изгиба) не остается постоянным. Изменение его, как правило приводит к колебаниям диаметра формуемой трубы и величины нахлеста, а это заклинивает полосы в формовочном устройстве (при увеличении диаметра трубы) или расформовке (при уменьшении нахлеста и образовании зазора между свариваемыми кромками).

Цель изобретения — повышение производительности путем устранения расформовки и заклинивания формуемой трубы в формовочном устройстве и повышение качества труб путем стабилизации технологических параметров формовки.

Поставленная цель достигается тем, что в способе производства спиральношовных труб, при котором полосу изгибают в формовочном устройстве по винтовой линии, сваривают кромки трубной заготовки, преимущественно, токами высокой частоты и выходящую бесконечную трубу разрезают на мерные длины, на выходе из формовочного устройства к поверхности трубы прикладывают усилие, действующее в направлении увеличения угла формовки, величина которо806195

Предлагаемый способ производства спиральношовных труб позволяет вести формовку полосы как с заполнением формовочной втулки, так и с незаполнением. Однако наибольший эффект от применения предлагаемого способа получают при неполном заполнении полосок формовочного устройства, так как при этом уменьшается возмож-ность заклинивания полосы в формовочном устройстве при изготовлении труб из серповидной полосы.

Использование предлагаемого способа производства спиральношовных труб устраняет расформовки и заклинивания формуемой трубы в формовочном устройстве и позволяет поддерживать технологические параметры формовки в заданных пределах, вследствие чего становится возможным увеличение производительности и улучшение качества труб, производительность спиральношовных станов при этом увеличивается на 10 — 20О/р, а стойкость формовочного уст20 ройства — более, чем в 2 раза.

Формула изобретения го не превышает предела упругости первого сформованного витка.

Такое осуществление способа производства спиральношовных труб позволяет уменьшить колебания сопротивления усилию формовки, поддерживать диаметр трубы и нахлест в заданных пределах, и темсамым устранить расформовки и заклини, вания формуемой трубы в формовочном устройстве, а также повысить качество изготавливаемых труб.

Приложенное к поверхности трубы усилие, на выходе из формовочного устройства, действующего в направлении увеличения угла формовки, распирая сформованный, но не сваренный виток, препятствует увеличению диаметра формуемой трубы и уменьшает влияние переменных факторов на величину сопротивления усилию формовки.

К переменным факторам относятся изменение упругих свойств исходной полосы; переменная длина выходящей из формовочного устройства трубы и степень заполнения полосой формовочного устройства.

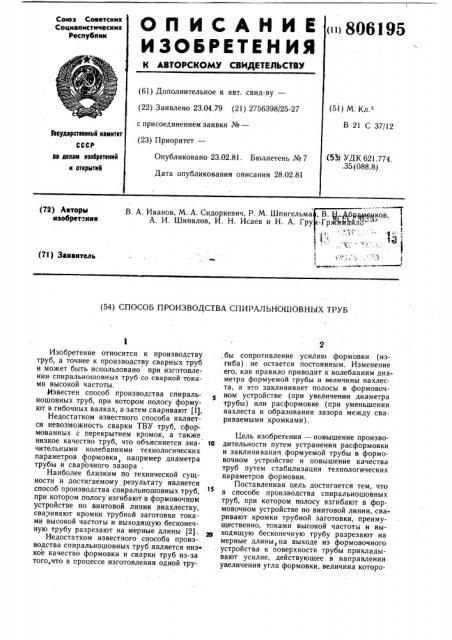

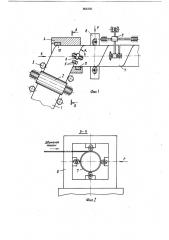

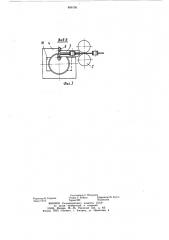

На фиг. 1 изображена принципиальная схема процесса производства спиральношовных труб; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — вид Б на фиг. 1.

Способ осуществляется следующим образом.

Полоса 1 с задающим устройством 2 через проводки 3 подается в формовочное устройство 4, где формуется (изгибается) с нахлесткой в трубную заготовку. Ток высокой частоты (440 кГц) подводится к свариваемым кромкам контактами 5. Кромки разогреваюТся до сварочной температуры и обжимаются шовообжимными роликами 6.

Выходящая из формовочного устройства сваренная бесконечная труба 7 люнетом 8 направляется к отрезному устройству 9, где разрезается на мерные длины.

Усилие Р, действующее в направлении увеличения угла формовки, создают перемещением люнета 8. Величина этого усилия не должна превышать предела упругости первого сформованного витка, в противном случ" нарушается процесс формовки трубной заготовки, происходит заклинивание полосы в формовочном устройстве или расформовка.

Способ производства спиральношовных труб, при котором полосу изгибают в формовочном устройстве по винтовой линии, сваривают кромки трубной заготовки, преимущественно токами высокой частоты и разрезают трубу на мерные длины, отличающийся зо тем, что, с целью повышения производительности путем устранения расформовки и заклинивания формуемой трубы в формовочном устройстве и повышения качества труб путем стабилизации технологических параметров формовки, на выходе из формовочного уст35 ройства к поверхности трубы прикладывают усилие, действующее в направлении увеличения угла формовки, величина которого не превышает предела упругости первого сформованного витка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 517345, кл. В 21 С 37/12, 1974.

2. Патент США № 3383488, кл, 21-9 — 62, 1968 (прототип).

806195

Составитель С. Никулина

Редактор Н. Егорова Техред Р,. Бойкас Корректор М. Коста

Заказ 73/13 Тираж 899 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП кПатент», r. Ужгород, ул. Проектная, 4