Способ правки листового материала

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистическим

Республик ()))806197

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.04.79 (21) 27470! 1/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 21 D 1/05

3юоударстееииый комитет

СССР по делам изеоретеиий и открытий (53) УДК 621.982..45 (088.8) Опубликовано 23.02.81. Бюллетень № 7

Дата опубликования описания 28.02.81 (72) Авторы изобретения

Г. Л. Куса ки н (71) Заявитель (54) СПОСОБ ПРАВКИ ЛИСТОВОГО МАТЕРИАЛА

Изобретение относится к обработке металлов давлением, точнее и способам правки.

Известен способ правки листового материала, включающий изгиб материала в продольном направлении путем обжима между валками различного диаметра и последующей правки растяжением и знакопеременным изгибом в правильных роликах (1).

Недостаток способа заключается в том, что он не дает возможности задать наиболее рациональные параметры процесса правки и интенсификации процесса. Так например неопределенность в воздействии на исходную поперечную кривизну путем обжатия в валках различного диаметра не дает возможности рациональным образом править эту кривизну в требуемой для этого связи с процессом правки продольной кривизны и назначить оптимальные режимы как самого процесса обжатия в валках различного диаметра, так и последующей правки с растяжением и знакопеременным изгибом (в частности, выбрать количество рабочих роликов и величину относительной деформации при изгибе материала в правильных роликах) . Изгиб материала при правке в продольном направлении на величину, превышающую исходную продольную кривизну, может сопровождаться, в случаях некоторых сочетаний параметров и значительным изменением исходной поперечной кривизны, в результате чего материал незначительно улучшает свои геометрические параметры по сравнению с исходными, претерпев лишь перемену знаков обеих кривизн . Такой материал будет затруднительно выправить путем последующего растяжения со знакопеременным изгибом при условии обеспечения высокого качества правки и интенсификации процесса, т. е. при условии обеспечения минимальной остаточной кривизны материала после правки и минимального количества правильных роликов, минимальных значений относительно удлинения и приращения натяжения при знакопеременном изгибе, особенно при правке биметаллов, а именно термобиметаллов, имеющих в исходном состоянии значительную продольную и поперечную кривизну.

Цель изобретения — повышение качества и интенсификация процесса правки листового материала со значительной продольной

806197

Формула изобретения

55 и поперечной кривизной, например биметаллов.

Поставленная цель достигается тем, что в процессе обжима материал дополнительно из|ибают в поперечном направлении на величину, превышающую исходную поперечную кривизну в 1, 2 раза, а процесс обжима осуществляют в две стадии: при отношении величины поперечного изгиба к величине продольного изгиба 0,5 — 0,6 на первой стадии и 0,6 — 1,0 на второй стадии, при это увеличивают соответственно величины относительного обжатия от 0,2 до 0,6 /о на первой стадии и от 0,6 до 2% на второй стадии, одновременно увеличивая удельное натяжение материала на выходе из очага деформации до величины, равной 30 — 50 предела текучести материала, и уменьшая величину, обратную величине отношения продольной кривизны к толщине материала, до 100, а также тем, что зависимость величины изгиба материала в поперечном направлении от величины изгиба в продольном направлении определяют из соотношений на 1 стадии обжима: „

-ф — = 0,028 AHA+ — — — — 0,003; на 1I стади и обжи ма:

Ьф = - 0,082 5H g — н + 2 239 где д H, — величина измененйя поперечной кривизны листового материала, 1/мм;

h Н вЂ” величина изменения продольной кривизны листового материала, 1/мм .

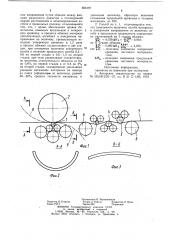

На фиг. 1 изображена схема реализации способа правки листового материала; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. 1.

Схема включает прокатные валки малого

1 и большого 2 диаметров, в которых происходит обжатие заготовки, правильные ролики 3 — 5, на которых происходит процесс правки с растяжением и знакопеременным изгибом, отклоняющие ролики 6 и листовой материал 7. Пунктирной линией 8 показано направление продольной кривизны заготовки в исходном состоянии перед обжатием, а пунктирной линией 9 — направление продольной кривизны после обжатия.

Поперечные сечения заготовки (фиг. 2 и 3) показывают такое изменение исходной поперечной кривизны, которое приводит к перемене ее знаков с образованием поперечной кривизны сравнительно меньшей величины по отношению к исходной.

Пример. Правка листового материала производится на холоднокатаной ленте из термобиметалла марки ТБ1423, сечением

О,!9х200 мм, которая имеет в исходном состоянии радиус продольной кривизны, равный 115 мм и радиус поперечной кривизны, равный 93 мм.

Обжатйе материала производится в прокатных валках, больший из которых имеет диаметр 250 мм, а меньший — 30 мм. Валок малого диаметра неприводной. В результате обжатия лента приобретает продольную кривизну с радиусом 220 мм и поперечную кривизну с радиусом 2000 мм, при этом знаки полученных кривизн противоположны исходным. Измение поперечной кривизны при изгибе заготовки в результате обжатия составляет 0,0112 1/мм, а изменение продольной — 0,0135 1/мм, т. е. отношение изменения поперечной кривизны к изменению продольной составляет 0,83.

Изменение поперечной кривизны по отношению к исходному значению составляет

1,05. Относительное обжатие составляет при этом 1,7О/о, удельное натяжение на выходе из очага деформации при обжатии — 34% от предела текучести материала, а отношение величины обратной изменению продольной кривизны к толщине материала равно 56.

Правка с растяжением и знакопеременным изгибом осуществляется на правильных роликах с диаметрами 25, 40 и 50 мм по ходу движения ленты. В результате такой правки лента из термобиметалла имеет незначительную остаточную продольную и поперечную кривизну, превосходящую требования

ГОСТ 10533 — 63.

Использование предлагаемого способа правки листового материала в процессах комбинированной обработки, включающих обжатие его и последующую правку знакопеременным изгибом под натяжением, позЗО воляет значительно интенсифицировать процесс правки материала, имеющего в исходном состоянии значительную продольную и поперечную кривизну, например различных биметаллов и высокопрочных сплавов, умень35 шив поперечную кривизну более чем в 25 раз повысить качество материала и снизить энергозатраты на создание необходимых для правки натяжений заготовки. Снижение энергозатрат обусловлено снижением приращения удельного натяжения материала в

4р правильной клети за счет уменьшения необходимого количества рабочих роликов, а это позволяет упростить конструкцию правильных клетей, уменьшить их габариты и вес.

Использование предлагаемого способа правки при производстве лент из термобиметаллов позволяет получать ленты, которые по радиусу продольной и поперечной кривизны соответствуют, а в некоторых случаях и превосходят требования ГОСТа

10533 — 63. Производительность прокатных станов, производящих эту ленту, также значительно повышается за счет повышения скорости прокатки примерно в 3 — 4 раза.

1. Способ правки листового материала, включающий изгиб материала в продоль806197

Фиг.1

А-А

Фиг.3

Составитель Н. Чернилевская

Редактор Н. Егорова Техред А. Бойкас Корректор Л. Иван

Заказ 73/13 Тираж 899 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 ном направлении путем обжима между валками различного диаметра и последующей правки растяжением и знакопеременным изгибом в правильных роликах, отличающийся тем, что, с целью обеспечения правки биметаллов, имеющих продольную и попереч- 5 ную кривизну, в процессе обжима материал дополнительно изгибают в поперечном направлении на величину, превышающую исходную поперечную кривизну в 1,2 раза а процесс обжима осуществляют в две стадии: при отношении величины поперечного 10 изгиба к величине продольного изгиба 0,5—

0,6 на первой стадии и 0,6 — 1,0 на второй стадии, при этом увеличивают соответственно величины относительного обжатия от 0,2 до 0,6% на первой стадии и от 0,6 до 2% 15 на второй стадии, одновременно увеличивая удельное натяжение материала на выходе из очага деформации до величины, равной

30 — 50% предела текучести материала, и уменьшая величину, обратную величине отношения продольной кривизны к толщине материала, до 100..

2. Способ по п. 1, отличающийся тем, что зависимость величины изгиба материала в поперечном направлении от величины изгиба в продольном направлении определяют из соотношений на I стадии обжима:

Я вЂ”, = 0,028ЬН + — — 0,003; на II стадии обжима:„

4 — H — 0,082 ЬН z — H" — + 2,239, где 4Н, — величина йзменения поперечной кривизны листового материала, 1/мм;

4 Н вЂ” величина изменения продольной кривизны листового материала, 1/мм.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство по заявке № 2553412/25 — 27, кл. В 21 D 1/05, 1978.