Способ прокатки шаров и валки дляего осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Рес ублнк

ОПИСАНИЕ

ИЗОВРЕтЕНИЯ ""8О62 З

К АВТОРСКОМУ СВИ ElEllbCTSV (61) Дополнительное к авт. свид-ву (22) Заявлено 060978 (21) 2658350/25-27 (53)M

В 21 Н 1/14 с присоедииемием заявки М

Государственный комитет, СССР ио деяам изобретений и открытий (23) Приоритет

Опублмковаио 23.0 281, Бюллетень 89

Дата опубликованияопмсамия 2302В1 (53) УДК:621, 774.

;295. 002 54 (088.8) 1

Ю.Н. Таран, Т.М, Миронова, М.М. Рябч й, Б.С. Полатовский, В.М. Снаговский, H!,Й«! Шйфрану-";

А.Ï, Сичевой, М.М, Гелерман и А.В. 4ер цд,, т"" 1 " .. ; >,,,, ",- U (72) Авторы изобретения

Днепропетровский ордена Трудового К металлургический институт (71) Заявитель (54) СПОСОБ ПРОКАТКИ ШАРОВ И ВАЛКИ ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением и может быть использовано при производстве шаров, в частности в сельском хозяйстве для . изготовления шаров сельскохозяйственных шаровых мельниц.

Известен способ прокатки шаров и валки для его осуществления, заключающийся в том, что перед прокаткой нагретой стальной заготовки ее предварительно деформируют кольцевыми калибровочными ребрами, расположенными на входных конических частях валков, а затем прокатывают в станине для горячей прокатки шаров (1)-.

Однако этот способ применим исключительно для получения стальных шаров и непригоден для получения шаров из чугуна, имеющих более низкую себестоимость и высокую износостой-. 20 кость по сравнению со стальными. Это обусловлено тем, что при деформировании чугуна необходимо предварительно разрушить электрическую сетку применением малых всесторонних обжатий, а затем сообщить заготовке большие деформации, формирующие профиль иэделия. Кроме того, применение поперечно-винтовой прокатки для предва« рительного обжатия не обеспечивает ЗО разрушения звтектической сетки, способствует появлению осевой полости, что при прокатке малопластичных чугунов является нежелательным

Наиболее близким к предлагаемому является способ прокатки шаров и валки для его осуществления, заключающийся в том, что прутковую заготовку нагревают, обжимают в винтовых.калибрах с увеличением обжатия в направлении прокатки и калибруют до получения требуемых формы и размеров шара, валки стана поперечновинтовой прокатки для его осуществления имеют винтовые калибры, отделенные одйн от другого ребордами, образующие формующий и калибрующий участки (2).

Однако такой способ также непригоден для прокатки шаров иэ чугуна ввиду того, что в нем нет разрушения эвтектической сетки, а слишком большое начальное обжатие при

Формовке шаров из чугуна приводит к образованию микро- и макротрещин.

Цель изобретения — расширение технологических возможностей путем обеспечения возможности изготовле.ния шаров из белого чугуна и предот

306215 вращения образования микро- и макротрещин в процессе прокатки.

Поставленная цель достигается за счет того, что процесс формовки осуществляется с непрерывным увеличением возрастания величины обжатия, например по параболе, причем началь,ное обжатие при формовке шаров составляет 5-10%, а вераины реборд валков стана на формующем участке описаны кривой второго порядка, например параболой, причем высота реборд формующего участка валков определя- ется соотношением

x=

0959(0,95D-6) 0952(б-095D) где h — высота реборд) °

L — длина формукщего участка)

К - зазор между ребордами обка- тывающего участка;

D — диаметр калибровки.

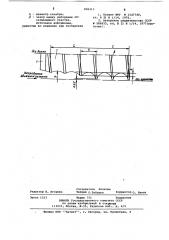

На чертеже показана схема устройства реализующего предлагаемый способ.

УстройствО состоит иэ прокатных валков 1, на которых нарезаны винтовые ручьи 2, разделенные ребордами

3 с высотой h.Ðàáî÷àÿ поверхность валка состоит из формующего участка длиной L, на котором высота реборд переменная, и обкатывающего участка длиной Х с постоянной высотой реборд.

Зазор между ребордами обкатывающего участка равен д . Диаметр калибровки равен D. Каждая реборда формующего участка находится на расстоянии Х от последней по направлению движения раската.

Высота реборд формующего участка при прокатке шаров диаметром D изменяется по нелинейному закону

В

095D (0$5D-д ) 0951) (б -095Ъ)

Устройство работает следующим образом.

При вращении валков на первом этапе деформирования заготовка перемещается по формующему участку, при этом она получает предварительную деформацию по всему сечению в преде лах 5-103. По мере продвижения заготовки к обкатЫвающему участку, зазор между ребордами резко уменьшается, формируя к концу процесса готовые каРы.

Пример. Исходную прутковую заготовку из чугуна нагревают до

1000-12006 С и прокатывают в шаропрокатном стане с начальным обжатием 5-10% °

Начальные обжатия более 10В .приводят к появлению в эвтектических карбидах белого чугуна микротрещин, которые не исчезают при дальнейшем переделе и понижают общую прочность изделия. При начальных обжатиях менее 5В поверхностные слои литого прутка охлаждаются ниже 900, т.е. ниже интервала пластичности белого чугуна, что при дальнейшей прокатке приводит к появлению надрывов на поверхности проката и ухудшает его прочность и износостойкость.

На последующих этапах прокатки деформация интенсивно нарастает до получения окончательного размера заготовки 6=60 мм.

Возможность получения мелющих шаров из чугуна без микро- и макротрещин позволяет значительно повысить их износостойкость по сравнению со стальными без снижения прочностных свойств.

Замена стальных мелющих шаров чу20 гунными при объеме производства 100 тыс. в год позволяет получить экономический эффект порядка 1 млн. рублей в год.

Формула изобретения

65

$0

1. Способ прокатки шаров, при ко» тором прутковую заготовку нагревают, обжимают в винтовых калибрах с увеличением обжатия в направлении прокатки и калибруют до получения требуемых формы и размеров шара, о т " л и ч а ю шийся тем, что, с целью расширения технологических возможностей путем обеспечения возможности изготовления шаров из белого чугуна и предотвращения образования микрон макротрещин в процессе прокатки, процесс формовки осуществляют с непрерывным увеличением возрастания величины обжатия, например по параболе.

2. Способ по и. 1, о т л и ч а юшийся тем, что начальное обжатие по формовке шаров составляет 5-10%.

3. Валки стана поперечно-винтовой прокатки для осуществления способа по п. 1, имеющие винтовые калибры, отделенные один от другого ребордами, образующие формующий и калибрующий участки, о т л и ч а ю щ и,Е с я тем, что веригины реборд на фориующем участке описаны кривой второго порядка, например параболой ..

4. Валки по и. 3, о т л и ч а ющ и е с я тем, что высота реборды формующего участка каждого валка определена соотношением

L(D-Ю, Ld (D-h) ОЯБЭ(О95Э-б ) 095D(d-095D) где h - высота реборд)

L - длина формующего участка;

806213

l/аира@р

33ижвние

Составитель Волкова

ТехРед Н.Бабурка корректор О. Билак

Редактор Н. Егорова

Заказ 1513

Тираж 751 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,.Ж-35, Раущская наб., д ° 4/5

° Филиал ППП Патент, г, Ужгород, ул. Проектная, 4

D — диаметр калибра;

О - зазор между ребордами обкатывающего участка.

Источники информации, принятые во Внимание при экспертизе

1. Патент ФРГ У 1527740, кл. В 21 Н 1/14 1976, 2. Авторское свидетельство СССР

9 586955, кл. В 21 Н 1/14, 1977(прототип) .