Устройство для удаления шлака

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

l ф

1 (6t) Дополнительное к авт. свид»ву (22) Заявлено 160579 (21) 2767373/22-02

Р )М. Кл.

В 22 D 43/00

С 21 С 1/00 с присоединением заявки Й9

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 230281.бюллетень Ж 7 (53) УДК 621 745 (088.8) Дата опубликования описания 230281

- ь

Н.Г. Гладышев, A.Ã. Зубарев, В.В. Поляковg .,",.(,:::(,, В.И. Шевченко, A.A. Голубев и Н.С. Юдин

)Я т... i с

Ьу,. 4„ .:, „,, Научно-производственное объединение "Тулачермет.".. (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ШЛАКА

Изобретение отиосится к литейному производству, в частности, к уст- ройствам для удаления шлака с поверхности расплавленного металла.

Известен способ удаления шлака с поверхности жидкого металла из чугуновоэного ковша. путем слива его в емкость (миксер), заключающийся в том, что шлак предварительно сливают вместе с контактирующим с ним чугуном в промежуточную отстойную емкость, а затем удаляют в шлаковню (1) .

Недостатками способа являются многоэвенность технологической .схе-. 15 мы, невозможность ее реализации в потоке при выпуске чугуна из печи; использование дополнительной 4утеро ванной емкости; значительное снижение температуры чугуна при переливе. 20

Известно также устройство для удаления шлака из ковша, содержащее гребок в виде воронки с установленньм на ее верхней узкой части (горловине) сливным желобом, снабженным приводом перемещения, и выступы-рассекатели, причем воронка выполнена разъемной в вертикальной плоскости, а каждая часть воронки соединена шарнирно с .желобом и снабжена рас- 30 положенным под шарнирным узлом соединения с приводом поворота (21.

Однако это устройство отличается относительно сложной кинематической схемой и может быть применено только для удаления жидких шпаков, что ограничивает область его использования.

Известно устройство для удаления шлака с поверхности металлического расплава, содержащее гребок в виде воронки с установленным в ее горловине сливным желобом и вакуумное оборудование для отсоса шлака с поверхности металлического расплава f31!

Недостатками данного устройства являются высокая стоимость вакуумного оборудования, недостаточная полнота удаления густых шпаков, не,возможность удаления с поверхности металла шлака по истечении длительности отрезка времени от начала выпуска металла из агрегата.

Цель изобретения — осуществление более полного удаления шпака.

Поставленная цель достигается тем, что известное устройство для удаления шпака с поверхности расплавленного металла, включающее гребок

s виде воронки с установленным в ее

806255 горловине сливным желобом, содержит металлоприемную емкость и канал для ввода реагентов, расположенные в верхней части горловины воронки и разделенные огнеупорной перегородкой, нижний срез которой выполнен на уровне порога сливного желоба.

Основным назначением металлоприемной емкости является прием металла и шлака во время их выпуска (или перелива) и направление через горловину устройства в ковш.

Канал для ввода реагентов (например „ топливно-кислородной смеси, десульфурирующих реагентов, разжижающих шлак добавок и т.д.) выполняет три основные функции в зависимости от степени наполнения ковша металлом: перед выпуском металла подача топливно-кислородной смеси обеспечивает нагрев футеровки ковша и устройства, при неполностью заполненном металлом 20 ковше подача топлива и кислорода через канал способствует дополнительному подогреву металла и шлака, находящегося на его поверхности, что увеличивает жидкотекучесть шлака, 25 в период слива шлака в шлаковню через желоб (когда шлак вытесняется металлом выше уровня порога сливного желоба) продукты горения, выходящие через желоб, нагревают шлак, облегчая его удаление, одновременно способствуя этому процессу..

Наличие перегородки в полости горловины устройства обеспечивает образование своеобразной камеры горения топлива, непосредственно не контактирующей со струей выпускаемого металла, и направленный отвод продуктов горения в сливной желоб во время слива шлака.

В условиях противоточного движе- 40 ния металла и шлака в горловине устройства перегородка обеспечивает беспрепятственное вытеснение шлака металлом в сливной желоб.

Расположение нижнего среза пере- 4 городки на уровне порога сливного желоба обеспечивает возможность удаления иэ горловины максимального

Количеств. шлака по сравнению с более эаглубленным ее размещением.

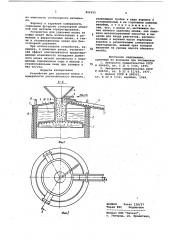

На фиг. 1 представлено устройство, общий вид, на фиг. 2 - то же, вид сверху.

Устройство включает воронку 1, горловину 2, сливной желоб 3, металлоприемную емкость 4, канал 5 для ввода реагентов, перегородку .б в полости горловины 2, опорные лапы

7 с проушинами 8.

Устройство работает следующим, 49 образом.

Перед выпуском металла из плавильного агрегата, например доменной печи, чугуновозный ковш 9 с установгенным на него устройством для уда- Я ления шлака подают под выпускной желоб печи.

Устройство наиболее целесообразно применять при наполнении чугуном последних ковшей, так как в них попадает больше шлака.

Чугун через металлоприемную емкость 4 поступает в полость горловины 2 и затем в ковш 9. На поверхности поднимающегося в ковше чугуна 10 постепенно накапливается слой шлака 11, толщина которого непрерывно увеличивается.

Одновременно с началом выпуска чугуна через канал 5 вводят топливнокислородную смесь, которая, сгорая, вносит дополнительное тепло в свободное рабочее пространство ковша, подогревает чугун и разжижает шлак.

К концу выпуска уровень чугуна в ковше поднимается выше воронки 1, при этом чугун проходит через зазор между футеровкой ковша 9 и наружной футеровкой воронки 1.

Ферростатическое давление чугуна вытесняет шлак иэ горловины устройства, и он по сливному желобу 3 поступает в шлакоприемную чашу. Расход топлива и кислорода в этот момент уменьшают, и продукты горения выходят в частично закрытый желоб, подогревая шлак.

В горловине остается незначительное количество шлака, не превышающее 5В от общего его количества, попадающего в ковш.

Пример . В 100 т чугуновозный ковш попадает 2-4 т шлака. При удельном весе шлака 3 т/м объем шлака, попадающего в ковш, составляет

0 7 1 4 мЗ

При диаметре горловины устройства

0,3 м и ее высоте 0,5 м объем горловины составляет 0,035 м

Таким образом, количество шлака, остающегося в горловине, составляет:

- --- ) 100 = 5-:2 ЯЪ) (0 035 . 0 035

0,7 1,4 ) т.е. степень удаления шлака иэ ковша с использованием предлагаемого устройства составляет 95-97,5В.

Через металлоприемную емкость

4 в горловину 2 вводят охлаждающие добавки, например известняк, а через канал 5 охлаждающий гаэ, например аммиак или углекислоту, в результате чего "замораживают" шлак в горловине. За проушины 8 в опорных лапах

7 устройство с помощью крана извлекают иэ чугуновозного ковша. На поверхность чугуна забрасывают теплоизолирующие присадки и направляют ковш с чугуном с сталеплавильный цех.

Внутреннюю футеровку горловины устройства выполняют из огнеупорных шамотных катушек, сменная металлоприемная емкость также изготовлена

806255

Фиа1 из шамотного огнеупорного материала.

Воронку и наружную поверхность горловины футеруют угнеупорной обмаэкой или методом торкретирования.

Устройство для удаления шлака иэ ковша может быть использовано в доменных и ферросплавных цехах, а также в сталеплавильных цехах при бесстопорной разливке.

При использовании устройства, например, в доменных цехах, технический эффект обеспечивается предотвращением воэможности попадания доменного шлака низкой основности с повышенным содержанием серы в миксер и сталеплавильные печи при заливке в них чугуна. формула изобретения

Устройство для удаления шлака с поверхности расплавленного металла, включающее гребок в виде воронки с установленным в ее горловине сливным желобом, о т л и ч а ю щ в е с я тем, что, с целью oc„". åñòâëåíèÿ более полного удаления шлака, оно снабжено металлоприемной емкостью и каналом для ввода реагентов, расположенными в верхней части горловины воронки и,разделенными огнеупорной перегородкой, нижний срез которой выполнен на уровне порога сливного желоба.

Источники информации, принятые во внимание при экспертизе, 1» Авторское свидетельство СССР

9 584040, кл. С 21 С 7/00, 1975 °

2. Авторское свидетельство СССР

Р 606741, кл. В 22 D 11/10, 1977.

3. Патент СССР Р 290515, кл. В 22 D 7/12, опублик, 1969.

ВНИИПИ Заказ 120/17

Тираж 880 Подписное филиал ППП "Патент", r. Ужгород, ул. Проектная,