Способ автоматического управленияпроцессом глубокого сверления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii> 8() 6286 (61) Дополнительное к авт. свид-ву— (22) Заявлено 2805.79 (21) 2771044/25-08 (5!)М. Кл.) с присоединением заявки N9 (23) Приоритет

В 23 В 49/00

Государственный комитет

ССС P по делам изобретений и открытий

Опубликовано 230281. Бюллетень N9 7

Дата опубликования описания 25,0281

М) НЖ 621.95.04 (088.8) >af l (72) Авторы изобретения

В.В. Астапов, C.A. Морозов и И.g. пантин

1д (71) Заявитель

6й ИЛЮТ-.;l 4 изведения входного воздействия А в„ на передаточную функцию Я„, т.е. ах

Известно, что передаточная функция, как характеристика колебательного звена, зависит от приведенных значений массы m, коэффициента демп1 фирования k и жесткости системы с

И HMGIBT ВИД

Изобретение относится к станкостроению и, в частности, к обработке материалов на сверлильных станках.

Известен способ автоматического управления процессом глубокого сверления, заключающийся в преобразовании механических колебаний системЫ СПИД в электрический сигнал, сравнении его с заданным результатом (установкой) и использовании для изменения режимов обработки или вывода сверла из детали. Способ реагирует на быстрые колебания нагрузки и вибрации сверла, способствуя предупреждениЮ поломок инструмента, как наиболее слабого элемента системы СПИД (1 .

Однако известный способ, в котором те сущее значение электрического сигнала,:выделяемое: при обработке конкретной детали, сравнивается с заранее заданным результатом, не обеспечивает оптимальной производительности обработки и не исключает возможных поломок инструмента из-эа дрейфа сигнала в связи с изменениями передаточной функции виброакустического канала при смене обрабатываемых деталей и инструмента.

В общем случае выходное значение сигнала А представляется в виде про(р) Т где K = — — податливость системы;

= k

С

Тд = т — — инерционная постоянная времени;

4 1 с

20 т2 — постоянная времени демпh фирования.

При смене обрабатываемых деталей и инструмента в силу различия их физико-механических свойств и условий закрепления значения массы, жесткос" ти и коэффициента демпфирования и, как следствие, передаточной функции не остаются постоянными, изменяясь . р значительных пределах. При этом; есЗО пи максимальное значение передаточ(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

ГЛУБОКОГО СВЕРЛЕНИЯ

806286

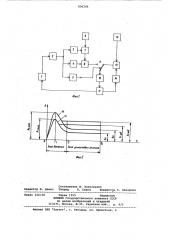

Устройство, реализующее способ (фиг. 1), содержит вибропреобразоватвль 1, усилитель 2, блок 3 выделения максимального значения сигнала

40 в зоне вреэания, блок 4 выделения текущего значения сигнала в зоне устойчивого резания, блок 5 управления цепями обратной связи, блок 6 нормированной уставки, блок 7 умножения, 45 блок 8 формирования сигнала упранления, ключ 9, исполнительный механизм 10, систему СПИД 11, блок 12 уставок технологических параметрон при врезании, блок 13 выделения сиг- 50 нала управления при нрезании, датчик

14 сигналов технологических параметров. флок-схема устройства управления процессом глубокого сверления содер55 жит две цепи управления, которые коммутируются ключом 9. Положение ключа 9 определяется выходным сигналом блока 5, который выделяет временные интервалы О...Т и Т ...Т, определяющие зону врезания инструмента и зону устойчивого резания соответственно.

На фиг. 2 показано изменение амп.литуды А вибросигналов при одном и том же внешнем воздействии для ниж60 ной функции канала при одном и том же внешнем воздействии завышает выделяемый сигнал, уменьшает сигнал рассогласования (сигнал управления).относительно постоянно заданного результата и, как следствие, снижает производительность обработки, то минимальное — занижает выходной сигнал, увеличивает сигнал рассогласования:и создает условия для возможных поломок инструмента. Следовательно, погрешности определения выходных параметров 0 состояния системы СПИД, связанные с изменениями значений передаточной функции канала, сопровождаются либо снижением производительности обработки и недоиспользованием режущих 15 свойств инструмента, либо его поломкой и снижением долговечности.

Целью изобретения является повышенив производительности обработки и долговечности инструмента. 20

Указанная, цель достигается тем, что управление осуществляют в зоне устойчивого резания после завершения переходного процесса, а заданный результат определяют как произведение величины, максимального значения сигнала переходного процесса эоны врезания инструмента на коэффициент норщирования, равный отношению текущего значения сигнала зоны устойчивого резания к максимальному зна- Ç0 чению сигнала зоны вреэания изношенного инструмента.

На фиг. 1 приведена блок-схема реализации способа; на фиг. 2 — характер изменения вибросигнала по глу- 35 бине. него значения передаточной функции (Ч ) кривой 15 и для верхнего (W ) кривой 16. Процесс сверления начинается в момент времени с = 0 и заканчивается в момент времени t = T> .

Наибольшего значения амплитуды вибросигналов A1 max и А2 rnaxaостигают в момент времени t = Т, соответствующий окончанию вреэайия инструмента в обрабатываемую деталь.

При последующем эаглублении наблюдается интенсивное уменьшение амплитуд до момента времени t = Т2, соответствующего окончанию переходного процесса, связанного с врезанием, и началу устойчивого резания, Гекущие значения вибросигналов эа зоной вреэания обозначены соответственно, через А щ и А „„.

В отличие от существующего способа, когда заданный результат имеет постоянное значение (A aA = consс) и не зависит от контролируемого значения сигнала, в данном способе заданный результат получается непосредственно из сигнала, генерируемого системой СПИД в процессе резания, и не является постоянным в связи с изменениями передаточной функции.

Для передаточной функции W заданный результат

А(ъоц " A< max (i) а для функции W заданный реэультат

AgsaA K Ая мах > (2) где К = (3) — коэффициент

Аизн

А изн. ma к нормирования, равный отношению текущего значения сигнала зоны устойчивого резания к максимальному значению сигнала зоны врезания изношенного инструмента, величинаL не зависящая от передаточной функции канала;

Если сигнал управления по известному способу равен

"л = Зад A„ =А эаА А бк л 1 (4) где Р„ — регистрируемое значение сигнала (сравниваемая величина), то по данному способу

0„ = А„ „ К А4

Airnax Sx К Ai rn ex

Откуда видно, что н предлагаемом способе передаточная функция W влияет в равной степени как на заданный результат, так и на сравниваемую величину в отличие от изнестного, где W, влияет только на сравниваемую величину. Тем самым осуществляется корректирование величины сигнала управления в зависимости от передаточной функции канала при обработке каждой новой детали или смене инструмента.

Способ осуществляется следующим образом.

Б течение времени, соответствующего зоне нрезания инструмента, 806286 ключ 9 определяет режим управления, при котором с. помощью уставки 12 задаются, а блоком 13 обеспечиваются постоянные значения технологических параметров (скорость резания и подача) в первой цепи управления.

Во второй цепи управле ния в это время происходит выделение и обработка максимального значения сигнала.

Виброакустический сигнал, сопровождающий работу системы СПИД, восприни- мается вибропреобразователем 1, усиливается усилителем 2 и направляется в блок 3, выделяющий и запоминающий максимальное значение сигнала в зоне врезания инструмента. В блоке 7 происходит формирование предельно-допус- iS тимых значений сигнала для зоны устойчивого резания с учетом конкретного значения передаточной функции виброакустического канала, отражающегося в максимальном значении сигнала Щ при врезании, путем умножения этого значения на величину нормированной уставки, полученной путем статистической обработки сигналов, характеризующих предельно-допустимое техническое состояние инструмента.

По окончании зоны вреэания ключ 9 коммутирует цепи управления. При этом на исполнительный механизм 10 поступает управляющий сигнал, сформированный в блоке 8 путем сравнения значения выходного сигнала блока 7 с фактическим значением сигнала зоны устойчивого резания, выделеннОго блоком 4, что позволяет осуществлять управление процессом сверления в зоне устойчивого резания.

Поскольку управляющий сигнал определяется сравнением нормированного значения с текущим при обработке одной и той же детали, то дрейф харак - 40 теристик блоков 1 и 2, а также значения передаточной функции являющиеся общими, не оказывают влияния на точность определения управляющего сигнала, что способствует повышению 4 производительности обработки и долговечности инструмента.

При реализации способа управления процессом глубокого сверления производилось сверление глубоких отверстий диаметром 7 мм, глубиной 180 мм в стали 14Х17Н2 на станке Т20-300 V, допускающем плавное регулирование скорости резания и подачи инструмента. Обработка осуществляется твердосплав ными све рлами одно сторон не го значения. В качестве смазочно-охлаждающей жидкости использовалась смесь из 90% сульфофрезола и 10% керосина, подаваемая под давлением. Исследования производились с помощью специально разработанной измерительной системы при различных состояниях износа инструмента, обрабатываемых деталей и условий их закрепления. Предельная величина износа инструмента по задней грани составляла 0,4 мм.

Установлено, что параметры виброакустического сигнала зависят от состояния инструмента, обрабатываемых деталей и условий их закрепления.

Смена обрабатываемых деталей и инструмента, характеризующихся разбросом физико-механических свойств и условий их крепления, сопровождается существенными колебаниями выходного сигнала, достигающими до 30%. Аналогичные результаты были получены и при сверлении глубоких отверстий в деталях из сталей 95Х18, Х12М и 12ХНЗА.

Формула изобретения

Способ автоматического управления процессом глубокого сверления, включающий преобразование механических колебаний системы СПИД в электричес- кий сигнал и сравнение его с заданным результатом для управления. режимами резания, отличающийся тем, что, с целью повышения производительности обработки и долговечности инструмента, управление осуществляют в зоне устойчивого резания после завершения переходного процесса, а заданный результат определяют как произведение величины максимального значения сигнала переходного процесса зоны вреэания инструмента на коэффициент нормирования, равный отношению текущего значения сигнала зоны устойчивого резания к максимальному значению сигнала зоны вреэания изношенного инструмента.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 312686, кл. В 23 В 49/00, 1970.

806286

Тираж 1159 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 122/18 филиал ППП "Патент", r. ужгород, ул. Проектная, 4

Составитель В. Алексеенко

Редактор В. Данко Техред A. Савка Корректор Г. Назарова