Пресс-форма для изготовления изделийиз полимерных материалов

Иллюстрации

Показать всеРеферат

Союз Советскмх

Соцмалмстмческмх

Респубпнк

806436

Ф ! !

\,, -„.б г

К АВТОРСКОМУ СВ ЕТЕЛЬСТВУ (61) Дополммтельмое к авт. свмд-ву (51)М. Кл.

В 29 С 1/00 (22).Заявлено 110878 (21) 2655164/23-05 с прмсоедмменмем заявки Но (23) Приоритет

Опубликовано 2302,81, Бюллетень N9 7

Дата опубликованию опмсанмя 03 ° 03. 81

Государствеиимй комитет

СССР по делам изобретений и открытий (53) УДК 678.0 57...9(088.8)! (72) Автор изобретения

A.В. Попов 4 ".

):4 са

1!

I ф

1I . !ь, у ." k p, ! !

Волгоградский политехнический институт (71) Заявитель (54 ) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Изобретение относится к области переработки пластмасс, и, более кон. кретно, к пресс-формам для изгото-, вления изделий из полимерных материалов.

Известна пресс-форма для изготовления изделий иэ полимерных материалов, содержащая полуформы с разMeLqeHHHMH в них оформляющими полостями и направляющими (1J .

Недостатком известной пресс-формы является то, что она не обеспечивает безоблойное формование иэделий, так как для надежного закрытия прессформы требуются значительные усилия, что приводит к быстрому износу уплотнякхдих поверхностей и образованию облоя.

Наиболее близким техническим ре» шением иэ известных является прессформа для изготовления изделий из полимерных материалов, содержащая полуформы с размещенными в них оформляющими полостями и направляющими f2).

Недостатком этой пресс-формы также является то, что она не обеспечивает безоблойное формование изделий.

Цель изобретения — обеспечение безоблойного формования.

Поставленная цель достигается

5 тем что в пресс-форме для изготовления изделий из полимерных материалов, содержащей полуформы с размещенными в них оформляющими полостями и направляющими, по периметру оформляющей полости каждой полуформы выполнен выступ с коническими сопряженными поверхностями, выполненные из материала, имеющего различный коэффициент температурного расширения, причем охва-! т тывающий выступ имеет коэффициент расширения больший, чем охватываемый выступ, при этом в полуформе с охватываемым выступом выполнена полость для охлаждающего агента.

2О Такое выполнение пресс-формы полностью исключает образование облоя при формовании пластмассового изделия за счет надежного запирания полуформ по коническому выступу

Кроме того для цели снижения уси- лий при раскрйвании пресс-формы, угол наклона конических выступов к вертикали меньше на 1-5 угла тре0 ния материалов конических выступов полуформ.

806436

45

55

65

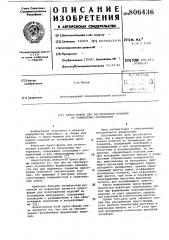

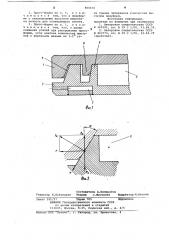

На фиг. 1 показана часть прессформы для изготовления изделий из полимерных материалов, поперечный разрез; на фиг. 2 — часть уплотняющей поверхности конического выступа, на котором стрелками показаны основные силы, возникающие по уплотняющей поверхности.

Сила Р— сила сжатия уплотняющих поверхностей, PN — сила трения между соприкасающимися поверхностями и их составляющие Ро и То.

Пресс-форма для изготовления иэделий из полимерных материалов содержит полуформы 1 и 2 с размещенными в них оформляюйими полостями

3 и направляющими 4, выполненными в виде конических поверхностей, образующих между собой компенсационный зазор.

По мериметру оформлявщей полости

3 каждой полуформы 1 и 2 выполнены выступы 5 и 6 с коническими сопряженными поверхностяМи, выполненными из материала, имеющего различный коэффициент температурного расширения, причем охватывающий выступ 6 имеет коэффициент расширения больший, чем охватываемый выступ 5. В. полуформе 2 с охватываемым выступом

5 выполнена полость 7 для охлаждающего агента. Угол наклона конических выступов к вертикали меньше на

1-5в угла трения материалов конических выступов полуформ.

Пресс-форма для изготовления изделий из полимерных материалов работает следующим образом.

При компрессионном формовании навеска формуемого полимерного материала равная или незначительно превосходящая по весу готовое изделие з акладывается в формующую полость 3 в нижней полуформе 2 пресс-формы, затем нижняя полуформа 2 закрывается верхней полуформой 1„при этом первоначальное совмещение частей прессформы обеспечивается направляющими

4, а окончательное — конической уплотняющей поверхностью сопряжения выступов 5,и 6. При закрывании прессформы формуемый материал заполняет формующую полость 3 за счет прессового усилия передаваемого на верхнюю 1 и нижнвю 2 полуформы и за счет некоторого незначительного превышения объема заготовки к объему формующей полости 3. При полном закрывании пресс-формы конические уплотняющие поверхности сопряжения выступов

5 и 6 на верхней и нижней частях сомкнутся и закроют формующую полость

3. Тепло от нагревательных плит пресса (на фигурах не показаны) передается пресс-форме, при этом размеры частей ее увеличиваются за счет температурных расширений, но благодаря тому, что температурный коэффициент расширения материала. нижней полу10

40 формы 2 больше, чем верхней 1, т э поверхность уплотнения выступов 5 и 6 может быть выполнена с малым углом наклона, тогда для свободного откры- вания пресс-формы нижнюю полуформу

2 охлаждают путем подачи хладоагента в полость 7

При величине угла о равном или меньшем на 1-5а величины угла трения р металлов сопрягаемых частей обеспечивается свободное открывание пресс-формы без охлаждения, а удержание ее в закрытом положении достигается незначительным прессовым усилием, передаваемым через нагревательные плиты пресса. Таким образом достигается эффект герметизации формующей полости, приводяцей к предотвращению выпрессовок за счет смыкания конических выступов 5 и 6 по наклонной уплотняющей поверхности с большим усилиЕм, возникающим благодаря тому, что части пресс-формы выполнены иэ разных металлов, отличающихся величиной температурного коэффициента расширения.

При трансферном (литьевом) Формовании заполнение формующей полости пресс-формы осуществляется путем подачи формуемого полимерного материала через литниковый канал в закрытую и сжатую прессовым усилием прессформу. В этом случае принцип работы уплотняющих поверхностей остается таким же как и при компрессионном формовании. .После изготовления изделия полуформы 1 и 2 размыкают и изделие удаляют, после чего цикл производства изделий на пресс-форме повторяется.

Использование предлагаемой прессформы для изготовления изделий из полимерных материалов позволяет со— кратить на 20-253 отходы полимерных материалов за счет снижения выпрессовок, сократить трудоемкость производства изделий на 10-15% за счет сокращения операций по удалению облоя.

Формула изобретения

1. Пресс-форма для изготовления изделий иэ полимерных материалов, содержащая полуформы с размещенными в них оформляющими полостями и направляющими, о т л и ч а ю щ а яс я тем, что, с целью обеспечения беэоблойного формования по.периметру. офорйлявщей полости каждой полуформы, выполнен выступ с коническими сопряженными поверхностями, выполненный из материалов имеющих раз-. личный коэффициент температурного расширения, причем материал охватываемого выступа имеет коэффициент температурного расширения больший, чем материал охватывающего выступа.

8064 36 ри ег.2

Составитель A.Ïàíêðàòîâ

Редактор Н.Кончицкая Техред С.мигунова Корректор М.Вигула

Заказ 141/27 Тираж 705 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

2. Пресс-форма по и. 1, о т л ич а ю щ а я с я тем, что в полуформе с охватываемым выступом выполнена полость для охлаждающего агента.

3. Пресс-форма по п. 1, о т л ич а ю щ а я с я тем, что, с целью снижения усилий при раскрывании прессформы, угол наклона конических выступов к вертикали меньше на 1-5 yrла трения материалов конических выступов полуформ.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 361091, кл. В 29 С 1/00, 03.09.70.

2. Авторское свидетельство СССР

М 443773, кл. В 29 С 1/00, 12.03.79 (прототип).