Способ изготовления сотопластов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (б1) Дополнительное к авт. сеид-ву (Д) Заявлено 20,04. 77 (gg) 2477633/23-05 (51)PA. КЛ.

Союз Советских

Социалистических Республик

В 29 0 27/00

В 32 В 7/12 с присоединением заявки 89 (23) Приоритет—

Государствеииый комитет

СССР яо делам изобретеиий и открытий

Опубликовано 23.02,81. Бюллетень 89 7

Дата опублиыоаанияописання 23. 02. 81 (53) УДК 678. 028. 4 (088. 8!

С. К. Сергеев и В. A. Шишкин (72) Авторь изобретения. 3 .> - . .-. !

I О1, Московский авиационный технологический институд

I им. К. 3. Циолковского I

4,

I (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СОТОПЛАСТОВ

Изобретение относится к спосо1 бу изготовления сотовых панелей из полимерных материалов.

Известны способы изготовления сотопластов путем склеивания предварительно гофрированных заготовок, а также путем склеивания плоского пакета по местам предварительно нанесенных клеевых полос и его последующего растяжения до образования сотовых . ячеек и их фиксации f1).

Недостатки существук>щих способов изготовления сотопластов заключаются в многооперационности, малой производительности, нестабильности физико-механических показателей аотопластов.

Наиболее близким к предлагаемому является способ изготовления сотопласта, заключающийся в нанесении поперечных полос клея на непрерывно перемещающуюся заготовку, резке заготовки на продольные ленты, распложении лент параллельно и формировании сотовой структуры совмещением лент до получения пакета, последующим склеиванием пакета в прессе под давлением при повышенной температуре .и растяжением пакета до получения - @ ячеек нужной формы в специальном устройстве 21 .

Однако этот способ имеет существенные недостатки, обусловленные тем, что в процессе склеивания температу- ра распределяется неравномерно по толщине, пакета и для ее выравнивания требуется длительное время. Образование клеевых соединений проходит в различных условиях и полученный сотопласт имеет значительные колебания показателей механической прочности и дефекты структуры в виде непроклеев. Кроме того, перемещение пакета между нагретыми плитами затруднительно и на- . кладывает на материал сот и качество сборки пакета жесткие ограничения.

Таким способом невозможно изготовить сотопласты иэ тонких полимерных пленок (до 5 мк. ), которые из-за низкой жесткости пакета невозможно перемещать и длительное время подвергать воздействию температур без изменения их фазового состояния.

Цель изобретения — увеличение производительности изготовления сотопласта, улучшение его физикомеханических показателей, обес>печение четкой формы ячеек.

806449

Прочность при сжатии сотовой панели высо2 той 1,5 мм,кгс/см

Способ изготовления сотопласта

2,65

2,5

+ 3,5

+5

2,2

36 0-410

Иэ вестный

Поставленная цель достигается тем, что формирование сотовой структуры осуществляют путем пропускания параллельно перемещающихся лент через узел поворота и устройство распределения поочередного совмещения участков с нанесенным клеем или присадкой сначала с одной, а затем с другой из соседних заготовок, склеивания или сваривания совмещенных участков и термообработки образующегося сотопласта.

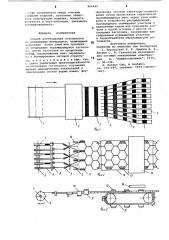

На фиг.1 изображено устройство для получения исходных лент; на фиг.2 — устройство для изготовления непрерывной сотовой панели в плане; на фиг.3 — то же, вид спереди; на фиг.4 - последовательное расположение во время операций.

Пример 1. Для изготовления непрерывной сотовой панели высотой

1,5 мм и шириной 176 мм со стороной 2{) шестигранной ячейки 5 мм на рулон пленки 1 (фиг.1) через каждые 15 мм с помощью узла 2 наносят присадку РС, (Bec.ч.: салициловая кислота 1, резорцин 1, ацетон 5) в количестве

0,6-0,9 мг/см2 в виде поперечных полос 3 шириной 5 мм и длиной 60 мм, а затем пленку сушат на воздухе в течение 15 с, разрезают ножами 4 на сорок лент 5 шириной 1,5 мм каждая и сматывают на 40 катушек б. Затем катушки 6 с лентами 5 устанавливают на валу 7 устройства для изготовления непрерывной сотовой панели (фиг.2)

Сматываемые с катушек ленты поступают через узел 8 поворота в узел 9 распределения и далее к сварочным головкам

10 и 11, нагретым до температуры

160ОС и свариваются в течение 5с. При помощи распределительного узла 9 и предварительной наладки положения ка- 40 тушек б добиваются такого распределения полос 3 с нанесенной присадкой, чтобы они находились между свариваемыми пленками в момент сжатия сварочных головок 10 и 11. После того, Предлагаемый 480-500

420-450

Объемный вес полученного сотопласта 19 кг/см, ячейка шестигранной формы °

Предлагаемым способом возможно получение непрерывной сотовой панели, как сварочные головки 10 сомкнулись и создали необходимое давление (положение Т, фиг.4 ), направляющие распределительного узла 9 поворачиваются (положение .Й,фиг.4). Одновременно сварочные головки 11 разжимаются и удаляются иэ вновь обраэовывающейся части ячейки. Затем сомкнутые сварочные головки 10 перемещаются со скоростью 90 мм/мин на расстояние 7,5 мм и вытягивают за собой ленты 5. За время перемещения сварочных головок 10 удаленные головки 11 передвигаются в обратном направлении и через 5 с эаниман1т исходную позицию (положение !Й, фиг.4), затем сжимаются (положение 1у,фиг.4), после чего происходит поворот направляющих распределительного узла и удаление сварочных головок 10 из вновь обраэовывающейся ячейки (положение у, фиг.4),. Сомкнутые сварочные головки 11 перемещаются со скоростью

90 мм/мин на расстояние 7,5 мм и вытягивают за собой ленты пленки. Все операции повторяются вновь. Полученная составная панель поступает на ленту конвейера 12 с выступами 13, удерживающими сотовую панель на ней и далее проходит термофиксацию путем нагревания в термошкафу 14 и последующего охлаждения на воздухе.

Пример 2. Для изготовления . непрерывной сотовой панели по технологии,-описанной в примере 1, на рулон пленки наносят поперечные полосы клея в виде раствора смолы

ТФ-60 (4 вес.ч.) в метиленхлориде (100 вес.ч.). Режим склеивания пленки ПЭТФ толщиной 40 мки проводят по режиму:

Температура склеивания, вС 165

Давление склеивания, кгс/см 1,5

Длительность склеивания,с 5

Сравнительные данные по прочности сварного шва в зависимости от способа получения сотопласта приведены в таблице.

Разброс физико-механических показателей сотопласта, Ъ что позволяет значительно повысить производительность труда.

Сотовые материалы, полученные предлагаемым способом, могут быть использованы в машиностроении в ка806449 ..стве заполнителя между тонкими .генками изделий, позволяют облег-. чить конструкцию иэделия, повысить жесткость и эвукоизоляцию, уменьшить теплопроводность.

Формула изобретения

Способ изготовления сотопластов нз полимерных материалов, включающий о нанесение полос клея или присадки

«а непрерывно перемещающуюся заготовку, резку заготовки на продольные ленты, расположение лент параллельно и формирование сотовой структу1 ы, отличающийся тем, что, f5 с ;елью увеличения производительности изготовления сотопласта, улучшения физико-механических, показателей и обеспечения четкой формы ячеек, формирование сотовой структуры осуществляют путем пропускания параллельно перемещающихся лент через узел поворота и устройство распределения, поочередного совмещения участков с нанесенным клеем или присадкой сначала с одной,а затем с другой иэ соседних заготовок, склеивания или сваривания совмещенных участков и термообработки образующегося сотопласта.

Источники информации, принятые во внимание при экспертизе

1. Берсудский В. Е., Крысин В. Н., Лесных С. И. Технология изготовления сотовых авиационных конструкций. М., "Машиностроение", 1975, с. 91-130.

2. Патент США, 9 3649403, кл. 156-197, опублик. 1972 (прототип).

806449

Составитель Н. Лукина

Редактор Н. Кончицкая Техред С.Мигунова Корректор Г. Назарова

Заказ 141/27 Тираж 705 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,- Москва, 8-35. Разыская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4