Способ торцового соединениядиэлектрика c металлической пластиной

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИИЛЬСТВУ

Союз Советских

Социалистическим

Республик

< ц 806653 (61) Дополнительное к авт. сеид-ву (22) Заявлено 120678 (21) 2651014/29-33 (51)М. Кл.

С 04 8 37/02 с присоединением заявки й9

Государственный комитет

СССР яо делам изобретений н открытий (23) Приоритето†(53) УДК 666.5 (088.8) Опубликовано 23,0281. Ьюллетеиь И9 7

Дата опубликования описания 2 3.0281

Г. А. Яковлев, И. И. Метелкин и Л. И. Чепйк

/ Д

r 1 м(ль, р а (72) Авторы изобретения (73) Заявитель (54) СПОСОБ ТОРЦОВОГО СОЕДИНЕНИЯ ДИЭЛЕКТРИКА

С МЕТАПЛИЧЕСКОЙ ПЛАСтиной

Изобретение относится к палученйю торцовых спаев диэлектриков, например керамп/п A-995, кварца, ситалла, с металлами и может быть использовано при сборке узлов СВЧ-устройств, преимущественно для соединения диэлектрических.подложек гибридных интеграль ных схем с металлическим основанием корпуса, путем низкотемпературной пайки в печах с защитной атмосферой (водород, аргон, формиргаз);

Для создания торцовых некомпенсированных спаев металлизированной керамики с металлами в ряде случаев применяют пайку легкоплавкими припоями

Известен способ соединения диэлектриков с металлами, заключающийся в том, что на диэлектрическую подЛожку гибридных интеГральнЫх схем 20 наносят методом термовакуумного напыления двухслойное тонкопленочное покрытие хромомедь (толщина слоя хрома - 200-300 А, толщина слоя меди8-10 мкм), после чего паяют дизлект= рическую подложку с металлическими деталями легкоплавкими припоями, в основном на основе олова Ц .

Однако известный способ получения .металлокерамических спаев не позволяет получать качественные торцовые соединения диэлектрических подложек толщиной 0,5-1 мм с пластинами из козара, молибдена, меди с большой поверхностью спая (5-6 см 2 и более) вследствие возможного разрушения диэлектрических подложек из-за больших термомеханических напряжений, возникающих в паяном соединении и медленно релаксирующих в тонком паяном шве. Это обусловлено тем, что данный способ не позволяет получать соединения с фиксированной и относительно большой толщиной паяного шва, обеспечивающей более. быструю релаксацию напряжений и уменьшение их величины.. Кроме того, в процессе пайки происходит сильная эрозия двухслойного покрытия хром-медь в жидком припое на основе олова, что значительно ухусваает качество соединений, в частности уменьшается их прочность на срез.

Известен также способ соединения диэлектрика с металлом, заключающийся в том, что между соединяемыми материалами с различными КТР вводят пористую металлическую прокладку с пористостью 60-90% (2).

806653

Никелевая прокладка пористостью

80% и толщиной

150 мкм

Никелевая прокладка пористостью

80% и толщиной

150 мкм, пропитанная свинцом

Свинец марки СО

Свойства материалов

Модуль нормальной упругости, кгс/мм при 20 С

Относительное удлинение, Ъ (пластичность) 800-1000 2200-2300

1600

30-35

30-40

Однако получаемое соединение имеет низкую теплопроводность и не обес. печивает герметцчность.

Наиболее близким по технической сущности к предлагаемому является способ торцового соединения диэлектрика с металлической пластиной, включающий размещение в зазоре между соединяемыми поверхностями пористой металлической прокладки и пропитки последней легкоплавким припоем,, т..е. введением пористой металлической прокладки, пропитанной припоем, искусственно увеличивают толщину паяного шва, а, следовательно, уменьшают величину напряжений в соединении (3j .

Однако данный способ не позволяет получить качественные соединения диэлектрика с металлом, так как легкоплавкий металлический припой не смачивает диэлектрик.

Цель изобретения — повышение ка- 20 чества паяного соединения.

Поставленная цель достигается тем, что в способе торцового соединения диэлектрика с металлической пластиной, включающем размещение в зазоре между соединяемыми поверхностями пористой металлической прокладки и пропитку последней легкоплавким припоем, на диэлектрическую пластину предварительно наносят медь-хромовое покрытие, после чего отжигают. в среде водорода при 700-900 С в .течение

5-15 мин.

Нанесение покрытия хром-медь обеспечивает хорошее смачивание диэлектрической пластины легкоплавким припоем. Отжиг при 700-900 С, то есть при температурах значительно превышающих температуру пайки (200-400 C), повышает адгезию покрытия хром-медь к диэлектрику, уменьшает химическую 40 активность напыленного слоя меди, а следовательно, и эрозию медного слоя покрытия в жидком припое при прочих равных условиях. В результате этого возрастает качество паяных соединений диэлектрик-металл.

Пример 1. Проводят пайку подложек из керамики A-995 размером

24х30 мм и толщиной 1 мм с молибденовыми пластинами размером 24х30х х1 мм, покрытых слоем гальванического никеля. В качестве пористой металлической прокладки и легкоплавкого припоя применяют соответственно никелевую прокладку толщиной 0,15 мм и пористостью 65Ъ и прокладку толщиной 0,11-0,12 мм из припоя ПОС10 (10 вес.% олова, свинец - остальное).

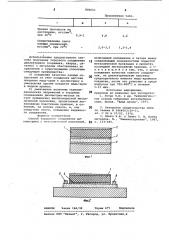

На фиг. 1 и 2 представлена общая схема металлической пластины.

На поверхность керамической подложки 1 (фиг. 2) наносят покрытие медь-хром 2. Толщина слоев хрсцаа и меди составляет соответственно 0,020,03 мкм и 8-10 мкм. Перед пайкой проводят отжиг металлизированной керамической подложки в среде водороо да при 800 С в течение 5 мин. Затем проводят сборку по схеме, представленной на фиг 1, и пайку в среде водорода при 350-360 С в течение

5 мин. Сопротивление срезу паяных соединений составляет не менее

3-3,5 кгс/мм

Пример 2. Проводят пайку подложек из керамики А-995 размером

24х30х1 мм с пластинами из ковара, плакированными медью с двух сторон.

В качестве пористой металлической прокладки применяют никелевое порошковое покрытие толщиной 50-70 мкм и пористостью 70-80%, которое наносят пульверизатором на металлическую пластину перед пайкой. Припоем служат навески 3 (фиг. 2) из чистого свинца. На поверхность керамической подложки 1 наносят покрытие медь-хром 2, а затем проводят отжиг в водороде при 700 С в течение о

10 мин.

Затем проводят сборку по схеме, показанной на фиг. 2, и пайку в среде водорода при 380 С в течение

10 мин. Сопротивление срезу паяных соединений составляет не менее 22,5 кгс/мм .

В таблице представлены характеристики паяных соединений полученных по предлагаемому способу.

806653

Продолжение табл.

Предел прочности на растяжение, кгс/мм, при 20ОС

1,4

0,9-1

4,8

Сопротивление срезу паяных соединений, кгс/мм, при 20 С

1,2-1,4

2,0-3,5 фиг.!

ФиаГ

ВНИИПИ Заказ 166/39 тираж 671. Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4 а

Использование предлагаемого способа получения торцового соединения диэлектриков (керамики, кварца, ситалла) с металлами обеспечивает цо сравнению с существующими способами следующие преимущества: а) повышение качества паяных со,гО единений за счет повышения .адгезии .покрытия медь-хром к диэлектрику и уменьшения эрозии покрытия медь-хром в жидком припое; б) уменьшение величины термомеханических напряжений в торцовых 25 соединениях диэлектрик-металл за счет применения высокопористой металлической прослойки, пропитанной легкоплавким пластичным припоем, в основном, на основе свинца, и, как 30 следствие этого, повышение надежности соединений.

Формула изобретения

Способ торцового соединения диэлектрика с металлической пластиной, 35 включающий размещение в зазоре между соединяемыми поверхностями пористой металлической прокладки и пропитку, последней легкоплавким припоем, о тл и ч а ю шийся тем, что, с целью повьхаения качества паяного соединения, на диэлектрическую пластину предварительно наносят медь-хромовое покрытие, после что отжигают в среде с о водорода при 700-900 С в течение

5-15 мин.

Источники информации, принятые во внимание при экспертизе

1. Готро З.tO. и др. Технологические основы гибридных интегральных схем. Львов, "Вища школа", 1977.

2. Авторское свидетельство СССРпо заявке Р 2464003/29-33, кл. С 04 В 37/02, 1976.

3. Лашко Н.Ф. и Лашко С. В. Пайка металлов, М., "Машиностроение", 1967, с. 153-185.